При опускном способе сооружение предварительно возводят полностью или частично на поверхности (или в неглубоком котловане), а затем погружают в грунт на проектную глубину. Погружение осуществляют способами опускного колодца и кессона.

Сущность способа опускного колодца состоит в следующем. Сооружение возводят на поверхности земли в соответствии с планом его расположения на отведенной площадке. Внутри такого сооружения послойно разрабатывают грунт, в результате чего оно под собственной массой опускается в грунт. Технология возведения опускного колодца: сначала под будущее сооружение отрывают котлован глубиной 1,2…1,5 м, не доходя до неустойчивых водоносных грунтов на 0,5 м; затем по контуру стен колодца возводят железобетонное звено на высоту 1…1,2 м, которое в нижней части имеет скос — ножевую часть. Иногда, для лучшего погружения колодца в грунт, ножевую часть обрамляют стальным уголком или листом. Для уменьшения трения опускаемого сооружения о грунт стенки его делают с одним или несколькими уступами. Стены сооружения выполняют из монолитного железобетона или сборных железобетонных панелей. В зависимости от назначения сооружения и его заглубления стены возводят на всю высоту или постепенно наращивают (ярусами) по мере погружения сооружения в грунт.

Сущность способа опускного колодца состоит в следующем. Сооружение возводят на поверхности земли в соответствии с планом его расположения на отведенной площадке. Внутри такого сооружения послойно разрабатывают грунт, в результате чего оно под собственной массой опускается в грунт. Технология возведения опускного колодца: сначала под будущее сооружение отрывают котлован глубиной 1,2…1,5 м, не доходя до неустойчивых водоносных грунтов на 0,5 м; затем по контуру стен колодца возводят железобетонное звено на высоту 1…1,2 м, которое в нижней части имеет скос — ножевую часть. Иногда, для лучшего погружения колодца в грунт, ножевую часть обрамляют стальным уголком или листом. Для уменьшения трения опускаемого сооружения о грунт стенки его делают с одним или несколькими уступами. Стены сооружения выполняют из монолитного железобетона или сборных железобетонных панелей. В зависимости от назначения сооружения и его заглубления стены возводят на всю высоту или постепенно наращивают (ярусами) по мере погружения сооружения в грунт.

При опускном способе сооружение предварительно возводят полностью или частично на поверхности (или в неглубоком котловане), а затем погружают в грунт на проектную глубину. Погружение осуществляют способами опускного колодца и кессона.

Сущность способа опускного колодца состоит в следующем. Сооружение возводят на поверхности земли в соответствии с планом его расположения на отведенной площадке. Внутри такого сооружения послойно разрабатывают грунт, в результате чего оно под собственной массой опускается в грунт. Технология возведения опускного колодца: сначала под будущее сооружение отрывают котлован глубиной 1,2…1,5 м, не доходя до неустойчивых водоносных грунтов на 0,5 м; затем по контуру стен колодца возводят железобетонное звено на высоту 1…1,2 м, которое в нижней части имеет скос — ножевую часть. Иногда, для лучшего погружения колодца в грунт, ножевую часть обрамляют стальным уголком или листом. Для уменьшения трения опускаемого сооружения о грунт стенки его делают с одним или несколькими уступами. Стены сооружения выполняют из монолитного железобетона или сборных железобетонных панелей. В зависимости от назначения сооружения и его заглубления стены возводят на всю высоту или постепенно наращивают (ярусами) по мере погружения сооружения в грунт.

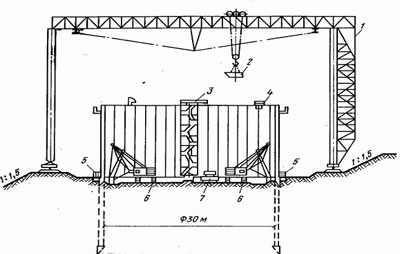

На строительстве опускным способом (рис. VIII.26) сооружений диаметром более 20 м используют одноковшовые экскаваторы, которыми внутри опускного колодца разрабатывают грунт и грузят его в бадьи вместимостью 1,5…2 м3. Бадьи поднимают на поверхность башенными или козловыми кранами и разгружают в отвал или в автотранспорт. Учитывая значительную массу экскаватора, его опускают в котлован в разобранном виде.

При работе во влажных грунтах для стоянки экскаватора в котловане создают земляные островки или устраивают деревянный настил.

Во избежание неравномерной осадки сооружения грунт по периметру ножевой части разрабатывают вручную, затем с помощью экскаватора грузят в бадьи и также поднимают краном на поверхность.

При незначительном притоке грунтовых вод и отсутствии вблизи сооружений, чувствительных к осадкам, разработку грунта ведут с водоотливом.

Если в котлован интенсивно поступает вода через днище, грунт можно разрабатывать гидромеханическим способом с помощью эжекторов и реже — эрлифтов с дополнительным подмывом.

При погружении сооружения в грунт необходимо следить за тем, чтобы его масса превышала силы бокового трения не менее чем на 25%. В ориентировочных расчетах удельную силу трения, принимают 10…30 кН/м2 в зависимости от характера грунта.

Преодоление таких значительных сил трения, затрудняющих опускание, а иногда делающих его невозможным, достигается различными способами (утяжеление нижней части колодцев или использование массы предусмотренных проектом наземных сооружений над колодцем; вибрация, подмыв, устранение шероховатости наружной поверхности колодца за счет покрытия ее специальными составами). Для уменьшения сил трения между грунтом и опускным колодцем используют также тиксотропную рубашку. В этом случае ножевую часть колодца изготовляют на 5… 10 см шире толщины стены и в образовавшуюся полость между грунтом и наружной поверхностью сооружения нагнетают коллоидный (например, глинистый) раствор, образующий рубашку, снимающую силы трения по боковой поверхности колодца (рис. VIII.27). Силы трения остаются только в пределах поверхности ножа, которая составляет около 10…12% всей поверхности опускного колодца.

Метод погружения опускных колодцев в тиксотропной рубашке позволяет по сравнению с традиционным методом сооружения опускных колодцев снизить затраты труда почти на 35%, а стоимость работ —на 15…20%.

В процессе опускания колодца необходимо организовать постоянное геодезическое наблюдение за его вертикальностью и скоростью погружения. Когда в колодце обнаружено зависание в его верхней части, необходимо выбирать грунт у ножа отстающей сто роны или размывать водой, подаваемой по трубам, установленным с внешней стороны стены.

Иногда для увеличения массы колодца зависшую его сторону утяжеляют пригрузами из железобетонных блоков. В исключительных случаях для опускания зависшего колодца создают искусственные динамические колебания почвы путем направленного взрыва ВВ в стороне от сооружения.

После достижения ножом колодца проектной отметки бетонируют днище, изолирующее подземное помещение от грунтовых вод. В колодцах, погружаемых с водоотливом, бетонную смесь укладывают на осушенное основание с принятием мер против омы-вания его фильтрующимися грунтовыми водами.

Сущность способа опускного колодца состоит в следующем. Сооружение возводят на поверхности земли в соответствии с планом его расположения на отведенной площадке. Внутри такого сооружения послойно разрабатывают грунт, в результате чего оно под собственной массой опускается в грунт. Технология возведения опускного колодца: сначала под будущее сооружение отрывают котлован глубиной 1,2…1,5 м, не доходя до неустойчивых водоносных грунтов на 0,5 м; затем по контуру стен колодца возводят железобетонное звено на высоту 1…1,2 м, которое в нижней части имеет скос — ножевую часть. Иногда, для лучшего погружения колодца в грунт, ножевую часть обрамляют стальным уголком или листом. Для уменьшения трения опускаемого сооружения о грунт стенки его делают с одним или несколькими уступами. Стены сооружения выполняют из монолитного железобетона или сборных железобетонных панелей. В зависимости от назначения сооружения и его заглубления стены возводят на всю высоту или постепенно наращивают (ярусами) по мере погружения сооружения в грунт.

На строительстве опускным способом (рис. VIII.26) сооружений диаметром более 20 м используют одноковшовые экскаваторы, которыми внутри опускного колодца разрабатывают грунт и грузят его в бадьи вместимостью 1,5…2 м3. Бадьи поднимают на поверхность башенными или козловыми кранами и разгружают в отвал или в автотранспорт. Учитывая значительную массу экскаватора, его опускают в котлован в разобранном виде.

При работе во влажных грунтах для стоянки экскаватора в котловане создают земляные островки или устраивают деревянный настил.

Во избежание неравномерной осадки сооружения грунт по периметру ножевой части разрабатывают вручную, затем с помощью экскаватора грузят в бадьи и также поднимают краном на поверхность.

При незначительном притоке грунтовых вод и отсутствии вблизи сооружений, чувствительных к осадкам, разработку грунта ведут с водоотливом.

Если в котлован интенсивно поступает вода через днище, грунт можно разрабатывать гидромеханическим способом с помощью эжекторов и реже — эрлифтов с дополнительным подмывом.

При погружении сооружения в грунт необходимо следить за тем, чтобы его масса превышала силы бокового трения не менее чем на 25%. В ориентировочных расчетах удельную силу трения, принимают 10…30 кН/м2 в зависимости от характера грунта.

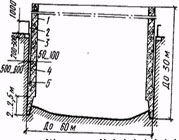

Преодоление таких значительных сил трения, затрудняющих опускание, а иногда делающих его невозможным, достигается различными способами (утяжеление нижней части колодцев или использование массы предусмотренных проектом наземных сооружений над колодцем; вибрация, подмыв, устранение шероховатости наружной поверхности колодца за счет покрытия ее специальными составами). Для уменьшения сил трения между грунтом и опускным колодцем используют также тиксотропную рубашку. В этом случае ножевую часть колодца изготовляют на 5… 10 см шире толщины стены и в образовавшуюся полость между грунтом и наружной поверхностью сооружения нагнетают коллоидный (например, глинистый) раствор, образующий рубашку, снимающую силы трения по боковой поверхности колодца (рис. VIII.27). Силы трения остаются только в пределах поверхности ножа, которая составляет около 10…12% всей поверхности опускного колодца.

Метод погружения опускных колодцев в тиксотропной рубашке позволяет по сравнению с традиционным методом сооружения опускных колодцев снизить затраты труда почти на 35%, а стоимость работ —на 15…20%.

В процессе опускания колодца необходимо организовать постоянное геодезическое наблюдение за его вертикальностью и скоростью погружения. Когда в колодце обнаружено зависание в его верхней части, необходимо выбирать грунт у ножа отстающей сто роны или размывать водой, подаваемой по трубам, установленным с внешней стороны стены.

Иногда для увеличения массы колодца зависшую его сторону утяжеляют пригрузами из железобетонных блоков. В исключительных случаях для опускания зависшего колодца создают искусственные динамические колебания почвы путем направленного взрыва ВВ в стороне от сооружения.

После достижения ножом колодца проектной отметки бетонируют днище, изолирующее подземное помещение от грунтовых вод. В колодцах, погружаемых с водоотливом, бетонную смесь укладывают на осушенное основание с принятием мер против омы-вания его фильтрующимися грунтовыми водами.

VIII.26. Схема погружения опускного колодца

1 — козловой кран; 2 —бадья; 3 — лестница; 4 — вибропогружатель; 5 —насос; 6 — экскаватор; 7 — бульдозер

VIII.27. Опускной колодец в тиксотропной рубашке

1 — трубы для подачи глинистого раствора; 2 — ограждение форшахты; 3 — опорное кольцо; 4 — опускной колодец; 5 — глинистый раствор (тиксотропная рубашка)

1 — трубы для подачи глинистого раствора; 2 — ограждение форшахты; 3 — опорное кольцо; 4 — опускной колодец; 5 — глинистый раствор (тиксотропная рубашка)

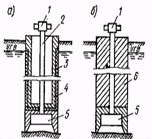

VIII.28. Схема устройства кессона

а — для заглубленного здания; б — для фундамента глубокого заложения; 1 — шлюзовый аппарат; 2 — шахтная труба; Э — гидроизоляция; 4 — надкессоиное строение; 5 — кессонная камера; 6 — монолитный массив фундамента

а — для заглубленного здания; б — для фундамента глубокого заложения; 1 — шлюзовый аппарат; 2 — шахтная труба; Э — гидроизоляция; 4 — надкессоиное строение; 5 — кессонная камера; 6 — монолитный массив фундамента

Когда грунт из колодца удаляют без водоотлива и его нижняя часть находится под слоем воды, бетонную смесь укладывают в плиту днища колодца методом подводного бетонирования. После достижения бетоном достаточной прочности воду из колодца откачивают, плиту покрывают водоизолирующей пленкой и пригружают ее слоем бетона.

Способ кессона применяют в сильнообводненных, крупнообломочных или скальных грунтах, когда нежелательны осадки расположенных вблизи сооружений или имеется опасность наплыва грунта в колодец. Последовательность производства кессонных работ заключается в том, что сначала сооружают кессонную камеру (рис. VIII.28), на потолке которой монтируют шахтную трубу и шлюзовый аппарат. От компрессорной станции в камеру нагнетают сжатый воздух, вытесняющий из нее воду. Грунт в кессоне разрабатывают гидромеханическим способом или вручную. По мере погружения на потолочной части камеры возводят надкессонное строение.

Способ кессона применяют в сильнообводненных, крупнообломочных или скальных грунтах, когда нежелательны осадки расположенных вблизи сооружений или имеется опасность наплыва грунта в колодец. Последовательность производства кессонных работ заключается в том, что сначала сооружают кессонную камеру (рис. VIII.28), на потолке которой монтируют шахтную трубу и шлюзовый аппарат. От компрессорной станции в камеру нагнетают сжатый воздух, вытесняющий из нее воду. Грунт в кессоне разрабатывают гидромеханическим способом или вручную. По мере погружения на потолочной части камеры возводят надкессонное строение.