Метод торкретирования заключается в нанесении под давлением сжатого воздуха на бетонную конструкцию, опалубку или другие поверхности цементно-песчаных растворов или бетонной смеси.

Этим методом исправляют дефекты в бетонных и железобетонных конструкциях, наносят водонепроницаемый слой на поверхность резервуаров и различного рода подземных сооружений, укрепляют поверхности горных выработок, бетонируют тонкостенные конструкции в односторонней опалубке и т. д.

Для торкретирования используют жесткие торкретные смеси, которые практически не имеют водоотделения. Это и позволяет при нанесении смесей под давлением получать материал с более плотной структурой и меньшим водосодержанием, чем при обычном бетонировании. Торкретирование ведут послойно, причем время перерыва между нанесением слоев должно быть таким, чтобы наносимый слой не разрушал предыдущего. При этом во .избежание уменьшения адгезии это время не должно превышать времени схватывания цемента.

Этим методом исправляют дефекты в бетонных и железобетонных конструкциях, наносят водонепроницаемый слой на поверхность резервуаров и различного рода подземных сооружений, укрепляют поверхности горных выработок, бетонируют тонкостенные конструкции в односторонней опалубке и т. д.

Для торкретирования используют жесткие торкретные смеси, которые практически не имеют водоотделения. Это и позволяет при нанесении смесей под давлением получать материал с более плотной структурой и меньшим водосодержанием, чем при обычном бетонировании. Торкретирование ведут послойно, причем время перерыва между нанесением слоев должно быть таким, чтобы наносимый слой не разрушал предыдущего. При этом во .избежание уменьшения адгезии это время не должно превышать времени схватывания цемента.

Метод торкретирования заключается в нанесении под давлением сжатого воздуха на бетонную конструкцию, опалубку или другие поверхности цементно-песчаных растворов или бетонной смеси.

Этим методом исправляют дефекты в бетонных и железобетонных конструкциях, наносят водонепроницаемый слой на поверхность резервуаров и различного рода подземных сооружений, укрепляют поверхности горных выработок, бетонируют тонкостенные конструкции в односторонней опалубке и т. д.

Для торкретирования используют жесткие торкретные смеси, которые практически не имеют водоотделения. Это и позволяет при нанесении смесей под давлением получать материал с более плотной структурой и меньшим водосодержанием, чем при обычном бетонировании. Торкретирование ведут послойно, причем время перерыва между нанесением слоев должно быть таким, чтобы наносимый слой не разрушал предыдущего. При этом во .избежание уменьшения адгезии это время не должно превышать времени схватывания цемента.

Различают два способа торкретирования — сухими и готовыми смесями.

В первом случае сухую цементно-песчаную смесь заданного состава загружают в резервуар цемент-пушки и под давлением сжатого воздуха 0,2…0,4 МПа по рукаву подают к насадке, где, смешивая с подаваемой по второму рукаву водой, со скоростью 120…140 м/с наносят слоями на обрабатываемую поверхность (рис. Х.42).

Цемент-пушка состоит из цилиндрического резервуара, имеющего конический затвор для загрузки сухой смеси и выходное отверстие для ее .выдачи, гибкого рукава и насадки. Цемент-пушке придают компрессор, бак для воды, воздухоочиститель и комплект гибких рукавов. Подача цемент-пушки 0.5…4 м3/ч.

Этим методом исправляют дефекты в бетонных и железобетонных конструкциях, наносят водонепроницаемый слой на поверхность резервуаров и различного рода подземных сооружений, укрепляют поверхности горных выработок, бетонируют тонкостенные конструкции в односторонней опалубке и т. д.

Для торкретирования используют жесткие торкретные смеси, которые практически не имеют водоотделения. Это и позволяет при нанесении смесей под давлением получать материал с более плотной структурой и меньшим водосодержанием, чем при обычном бетонировании. Торкретирование ведут послойно, причем время перерыва между нанесением слоев должно быть таким, чтобы наносимый слой не разрушал предыдущего. При этом во .избежание уменьшения адгезии это время не должно превышать времени схватывания цемента.

Различают два способа торкретирования — сухими и готовыми смесями.

В первом случае сухую цементно-песчаную смесь заданного состава загружают в резервуар цемент-пушки и под давлением сжатого воздуха 0,2…0,4 МПа по рукаву подают к насадке, где, смешивая с подаваемой по второму рукаву водой, со скоростью 120…140 м/с наносят слоями на обрабатываемую поверхность (рис. Х.42).

Цемент-пушка состоит из цилиндрического резервуара, имеющего конический затвор для загрузки сухой смеси и выходное отверстие для ее .выдачи, гибкого рукава и насадки. Цемент-пушке придают компрессор, бак для воды, воздухоочиститель и комплект гибких рукавов. Подача цемент-пушки 0.5…4 м3/ч.

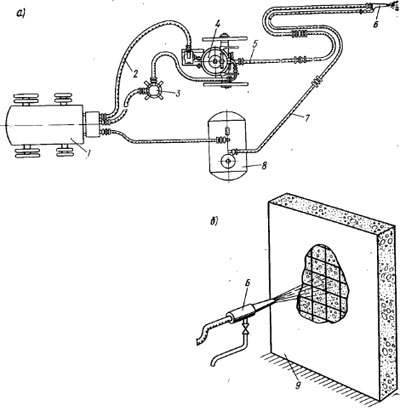

Х.42. Схема торкретирования бетона

а — схема установки; б — исправление дефекта конструкции методом торкретирования; 1 — передвижной компрессор; 2 — рукава для подачи воздуха; 3 — воздухоочиститель; 4 — машина для иабрызга; 5 — рукав для подачи материалов; 6 — иа-садка; 7 — рукав для воды; 8 — бак для воды; 9 — дефектная конструкция

а — схема установки; б — исправление дефекта конструкции методом торкретирования; 1 — передвижной компрессор; 2 — рукава для подачи воздуха; 3 — воздухоочиститель; 4 — машина для иабрызга; 5 — рукав для подачи материалов; 6 — иа-садка; 7 — рукав для воды; 8 — бак для воды; 9 — дефектная конструкция

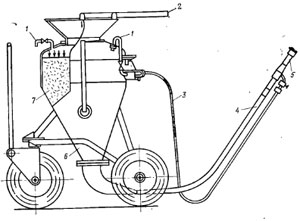

Х.43. Пневмонагнетательная установка для торкретирования готовыми бетонными смесями

1 — патрубки для сжатого воздуха; 2 — рукоять затвора; 3 — рукав для воздуха; 4 — рукав для подачи материалов; 5 — насадка; 6 — корпус нагнетателя; 7 — готовая бетонная смесь

1 — патрубки для сжатого воздуха; 2 — рукоять затвора; 3 — рукав для воздуха; 4 — рукав для подачи материалов; 5 — насадка; 6 — корпус нагнетателя; 7 — готовая бетонная смесь

Торкретирование (рис. Х.43) готовой смеси выполняют без подачи в насадку воды. Этот метод обеспечивает более высокую производительность, однако наносимый торкретный слой имеет менее высокие физико-механические характеристики.

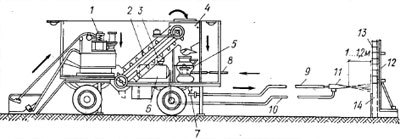

Разновидностью метода \»торкретирования является шприц-бетон или набрызг-бетон. Суть его сводится к тому, что с помощью набрызг-установки по рукаву для подачи материалов к насадке под давлением 0,4…0,5 МПа подают отдозированную бетонную смесь с гравием или щебнем крупностью до 25…30 мм. В насадку по второму рукаву подают воду. Перемешанную в смесительной камере увлажненную смесь со скоростью 100,..120 м/с наносят на торкретируемую поверхность. Сменная производительность набрызг-установки 18…20 м3 (рис. Х.44).

Этот метод применяют для обделки туннелей, замонолйчивания швов, заделки крупных каверн в бетоне, бетонирования тонкостенных конструкций.

При торкретировании как сухими, так и готовыми смесями теряется 10…30% смеси за счет отскока ее от торкретируемой поверхности.

При снижении скорости подачи смеси отскок уменьшается, однако при этом ухудшаются и физико-механические свойства торкрета. Величину отскока регулируют составом смеси и расстоянием между насадкой !и обрабатываемой поверхностью. При использовании цемент-пушек эта величина (при которой потери смеси наименьшие) составляет 0,7…1 м, а при набрызг-бетоне— 1…1.2 м.

Для исправления дефектов и бетонирования легкобетонных конструкций и различного рода изоляционных футеровок металлургических печей, конвекторов, котельных установок и т. и. применяют торкретирование на легких заполнителях (аглопорит, керамзит, вермикулит, шамот и др.).

Разновидностью метода \»торкретирования является шприц-бетон или набрызг-бетон. Суть его сводится к тому, что с помощью набрызг-установки по рукаву для подачи материалов к насадке под давлением 0,4…0,5 МПа подают отдозированную бетонную смесь с гравием или щебнем крупностью до 25…30 мм. В насадку по второму рукаву подают воду. Перемешанную в смесительной камере увлажненную смесь со скоростью 100,..120 м/с наносят на торкретируемую поверхность. Сменная производительность набрызг-установки 18…20 м3 (рис. Х.44).

Этот метод применяют для обделки туннелей, замонолйчивания швов, заделки крупных каверн в бетоне, бетонирования тонкостенных конструкций.

При торкретировании как сухими, так и готовыми смесями теряется 10…30% смеси за счет отскока ее от торкретируемой поверхности.

При снижении скорости подачи смеси отскок уменьшается, однако при этом ухудшаются и физико-механические свойства торкрета. Величину отскока регулируют составом смеси и расстоянием между насадкой !и обрабатываемой поверхностью. При использовании цемент-пушек эта величина (при которой потери смеси наименьшие) составляет 0,7…1 м, а при набрызг-бетоне— 1…1.2 м.

Для исправления дефектов и бетонирования легкобетонных конструкций и различного рода изоляционных футеровок металлургических печей, конвекторов, котельных установок и т. и. применяют торкретирование на легких заполнителях (аглопорит, керамзит, вермикулит, шамот и др.).

X. 44. Установка для набрызг-бетона

1-смеситель; 2 — наклонный элеватор; 3, 5 — бак для воды; 4 — расходной бункер- 5 -набрызг-машииа; 7 — выходной штуцер; 8 — рукав для подачи, воздуха от компрессора- 9 — рукав для подачн1 материалов; 10 — рукав для воды; 11 — насадка- 12 — опалубка- 13 — арматура; 14 — набрызг-бетон

1-смеситель; 2 — наклонный элеватор; 3, 5 — бак для воды; 4 — расходной бункер- 5 -набрызг-машииа; 7 — выходной штуцер; 8 — рукав для подачи, воздуха от компрессора- 9 — рукав для подачн1 материалов; 10 — рукав для воды; 11 — насадка- 12 — опалубка- 13 — арматура; 14 — набрызг-бетон

При подборе составов смеси торкрет-бетона на пористых заполнителях следует иметь в виду, что состав смеси в процессе торкретирования претерпевает существенные изменения. Поэтому подбору составов бетона должны предшествовать опытное нанесение и испытание смеси. Что касается отскока при торкретировании смесями на легких заполнителях, то он на 20…30% ниже, чем в смесях с обычным заполнителем. Это объясняется низким модулем упругости легких заполнителей.