Основной технологической задачей при приготовлении бетонных смесей является обеспечение точного соответствия готовой смеси заданным составам. Эту задачу решают благодаря использованию кондиционных компонентов бетонной смеси, точности их дозирования, включая и учет влажности инертных заполнителей.

Приготовление бетонной смеси производится на районных и центральных заводах товарного бетона или на бетоносмесительных установках, располагаемых вблизи от места потребления бетона.

Районные заводы имеют годовую мощность 100…200 тыс. м3 и обслуживают стройки, находящиеся в радиусе до 25…30 км. Завод состоит из одной, двух или трех секций, каждая из которых рассчитана на самостоятельную работу в автоматизированном режиме. Себестоимость товарного бетона на таких заводах сравнительно низка, однако они экономически оправданны, если в районе их действия гарантировано потребление всей продукции в течение 10…15 лет.

Районные бетонные заводы могут готовить и сухие товарные смеси, т. е. отдозированные компоненты смеси без воды. В этом случае бетонные смеси в специальной таре доставляют обычными автомобилями к месту потребления и перерабатывают на построечных бетоноприготовительных установках или в процессе транспортирования в автобетоносмесителях.

Приготовление бетонной смеси производится на районных и центральных заводах товарного бетона или на бетоносмесительных установках, располагаемых вблизи от места потребления бетона.

Районные заводы имеют годовую мощность 100…200 тыс. м3 и обслуживают стройки, находящиеся в радиусе до 25…30 км. Завод состоит из одной, двух или трех секций, каждая из которых рассчитана на самостоятельную работу в автоматизированном режиме. Себестоимость товарного бетона на таких заводах сравнительно низка, однако они экономически оправданны, если в районе их действия гарантировано потребление всей продукции в течение 10…15 лет.

Районные бетонные заводы могут готовить и сухие товарные смеси, т. е. отдозированные компоненты смеси без воды. В этом случае бетонные смеси в специальной таре доставляют обычными автомобилями к месту потребления и перерабатывают на построечных бетоноприготовительных установках или в процессе транспортирования в автобетоносмесителях.

Основной технологической задачей при приготовлении бетонных смесей является обеспечение точного соответствия готовой смеси заданным составам. Эту задачу решают благодаря использованию кондиционных компонентов бетонной смеси, точности их дозирования, включая и учет влажности инертных заполнителей.

Приготовление бетонной смеси производится на районных и центральных заводах товарного бетона или на бетоносмесительных установках, располагаемых вблизи от места потребления бетона.

Районные заводы имеют годовую мощность 100…200 тыс. м3 и обслуживают стройки, находящиеся в радиусе до 25…30 км. Завод состоит из одной, двух или трех секций, каждая из которых рассчитана на самостоятельную работу в автоматизированном режиме. Себестоимость товарного бетона на таких заводах сравнительно низка, однако они экономически оправданны, если в районе их действия гарантировано потребление всей продукции в течение 10…15 лет.

Районные бетонные заводы могут готовить и сухие товарные смеси, т. е. отдозированные компоненты смеси без воды. В этом случае бетонные смеси в специальной таре доставляют обычными автомобилями к месту потребления и перерабатывают на построечных бетоноприготовительных установках или в процессе транспортирования в автобетоносмесителях.

Применение сухих смесей требует решения ряда вопросов, связанных с их надежным тарированием, транспортированием и хранением.

Центральные бетонные или бетонорастворные заводы обычно обслуживают одну крупную строительную площадку, их рассчитывают на срок службы блочной конструкции до 5…6 лет. Такие заводы выполняют сборно-разборными блочной конструкции (рис. Х.21), что делает возможным их перебазировку за 20…30 сут на трайлерах грузоподъемностью 20 т.

Себестоимость приготовления бетонной смеси на таких заводах выше, чем на районных бетонных заводах, и составляет около 0,5 руб/м3 при трудоемкости приготовления около 0,1…0,2чел.-дн/м3. Однако их технологическим преимуществом является приближенность к месту потребления бетонных смесей.

Для обслуживания рассредоточенных объектов с незначительными объемами бетонных работ могут использоваться передвижные бетоносмесительные установки (рис. Х.22) производительностью 15…30 м3/ч. Их монтируют на специальных трайлерных прицепах и перевозят с объекта на объект на буксире. Разновидностью передвижных установок являются установки, монтируемые на плавучих средствах. Передвижные установки могут работать автономно, а будучи приданы районному бетонному заводу, существенно увеличивают радиус его действия.

На рассмотренных выше бетоносмесительных заводах и в установках все рабочие операции, связанные с приготовлением смеси, как правило, частично или полностью автоматизированы.

При месячной потребности в бетоне до 1,5 тыс. м3 и Отсутствии в районе строительства бетонных заводов используют инвентарные бетоносмесительные установки (рис. Х.23). При этом на таких установках должны предусматриваться устройства для точной дозировки компонентов смеси.

По способу приготовления бетона различают заводы и установки цикличного (порционного) и непрерывного действия, оборудованные соответственно смесительными машинами цикличного или непрерывного действия. Заводы и установки непрерывного действия эффективны при больших объемах работ и непрерывной Кладке смеси, например при бетонировании гидротехнических сооружений

Приготовление бетонной смеси производится на районных и центральных заводах товарного бетона или на бетоносмесительных установках, располагаемых вблизи от места потребления бетона.

Районные заводы имеют годовую мощность 100…200 тыс. м3 и обслуживают стройки, находящиеся в радиусе до 25…30 км. Завод состоит из одной, двух или трех секций, каждая из которых рассчитана на самостоятельную работу в автоматизированном режиме. Себестоимость товарного бетона на таких заводах сравнительно низка, однако они экономически оправданны, если в районе их действия гарантировано потребление всей продукции в течение 10…15 лет.

Районные бетонные заводы могут готовить и сухие товарные смеси, т. е. отдозированные компоненты смеси без воды. В этом случае бетонные смеси в специальной таре доставляют обычными автомобилями к месту потребления и перерабатывают на построечных бетоноприготовительных установках или в процессе транспортирования в автобетоносмесителях.

Применение сухих смесей требует решения ряда вопросов, связанных с их надежным тарированием, транспортированием и хранением.

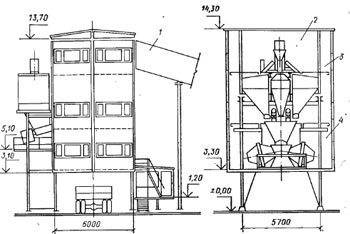

Центральные бетонные или бетонорастворные заводы обычно обслуживают одну крупную строительную площадку, их рассчитывают на срок службы блочной конструкции до 5…6 лет. Такие заводы выполняют сборно-разборными блочной конструкции (рис. Х.21), что делает возможным их перебазировку за 20…30 сут на трайлерах грузоподъемностью 20 т.

Себестоимость приготовления бетонной смеси на таких заводах выше, чем на районных бетонных заводах, и составляет около 0,5 руб/м3 при трудоемкости приготовления около 0,1…0,2чел.-дн/м3. Однако их технологическим преимуществом является приближенность к месту потребления бетонных смесей.

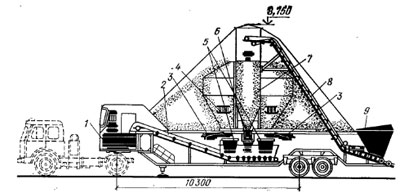

Для обслуживания рассредоточенных объектов с незначительными объемами бетонных работ могут использоваться передвижные бетоносмесительные установки (рис. Х.22) производительностью 15…30 м3/ч. Их монтируют на специальных трайлерных прицепах и перевозят с объекта на объект на буксире. Разновидностью передвижных установок являются установки, монтируемые на плавучих средствах. Передвижные установки могут работать автономно, а будучи приданы районному бетонному заводу, существенно увеличивают радиус его действия.

На рассмотренных выше бетоносмесительных заводах и в установках все рабочие операции, связанные с приготовлением смеси, как правило, частично или полностью автоматизированы.

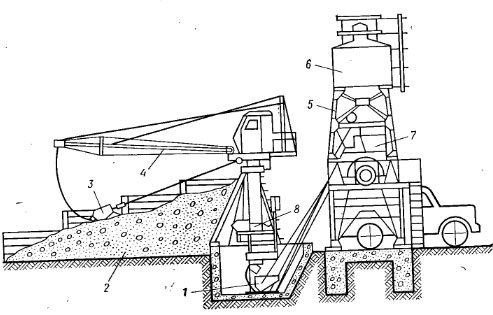

При месячной потребности в бетоне до 1,5 тыс. м3 и Отсутствии в районе строительства бетонных заводов используют инвентарные бетоносмесительные установки (рис. Х.23). При этом на таких установках должны предусматриваться устройства для точной дозировки компонентов смеси.

По способу приготовления бетона различают заводы и установки цикличного (порционного) и непрерывного действия, оборудованные соответственно смесительными машинами цикличного или непрерывного действия. Заводы и установки непрерывного действия эффективны при больших объемах работ и непрерывной Кладке смеси, например при бетонировании гидротехнических сооружений

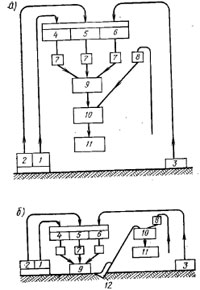

По способу подачи компонентов в смесительные машины различают одно- и двухступенчатые технологические схемы (рис. Х.24).

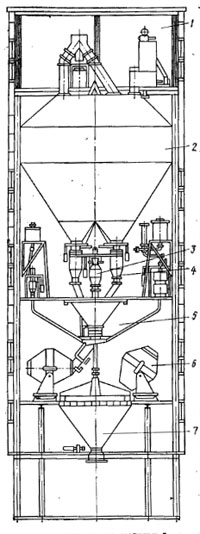

Х.21. Схема бетонного завода блочной конструкции (Оргэнергостроя)

1— блок галереи подачи инертных; 2 — блок распределения инертных; 3 — блок дозирования; 4 — блок смесителя

1— блок галереи подачи инертных; 2 — блок распределения инертных; 3 — блок дозирования; 4 — блок смесителя

Х.22. Схема мобильной автоматизированной бетоносмесмтехьяой установки

1 — смеситель; 2, 8 — ленточный конвейер; 3 — ленточный нитатель; 4 — отопительный регистр; 5 — дозатор заполнителей; 6 — дозатор вяжущих; 7 — бункер вяжущих; 9 — приемный бункер заполнителей

1 — смеситель; 2, 8 — ленточный конвейер; 3 — ленточный нитатель; 4 — отопительный регистр; 5 — дозатор заполнителей; 6 — дозатор вяжущих; 7 — бункер вяжущих; 9 — приемный бункер заполнителей

Х.23. Инвентарная бетоносмесительная установка

1— ковш загрузочного устройства; 2 — секторный склад; 3 —скрепер для подачи заполнителей; 4 — распределительное устройство; 5 — рама; 6 — расходный бункер цемента; 7 — дозировочно-смесительный блок; 8 — питатель песка

1— ковш загрузочного устройства; 2 — секторный склад; 3 —скрепер для подачи заполнителей; 4 — распределительное устройство; 5 — рама; 6 — расходный бункер цемента; 7 — дозировочно-смесительный блок; 8 — питатель песка

Х.24. Схема компоновки бетоносмесительных установок

а — одноступенчатая (вертикальная); б — двухступенчатая (партерная); 1—3 — склады щебня, песка, цемента; 4—6 — расходные бункера щебня, песка, цемента; 7 — дозаторы; 8 — дозатор для воды; 9 — сборный бункер или загрузочный ковш; 10 — бетоносмесители; 11 — раздаточный бункер; 12 — ковш скипового подъемника

а — одноступенчатая (вертикальная); б — двухступенчатая (партерная); 1—3 — склады щебня, песка, цемента; 4—6 — расходные бункера щебня, песка, цемента; 7 — дозаторы; 8 — дозатор для воды; 9 — сборный бункер или загрузочный ковш; 10 — бетоносмесители; 11 — раздаточный бункер; 12 — ковш скипового подъемника

Х.25. Компоновка бетоносмесительного завода при одноступенчатой схеме

1 — отделение подачи и распределения составляющих бетонной смеси; 2 — расходные бункера; 3, 4 — дозаторы цемента и инертных; 5 — направляющая воронка; 6 — бетоносмесители; 7 — расходный бункер готовой смеси

1 — отделение подачи и распределения составляющих бетонной смеси; 2 — расходные бункера; 3, 4 — дозаторы цемента и инертных; 5 — направляющая воронка; 6 — бетоносмесители; 7 — расходный бункер готовой смеси

При одноступенчатой схеме материалы подают в накопительные бункера, и затем через систему дозаторов под действием собственной массы (гравитационный принцип) они опускаются в бетоносмесительные машины. Это облегчает возможность автоматизации приготовления смеси. При двухступенчатой схеме получается двукратный подъем материалов.

Заводы с одноступенчатой схемой более компактны (рис. Х.25) но имеют значительную высоту (20…30 м), что усложняет их монтаж. В этой связи их рекомендуется применять при расходе бетона свыше 25…35 м3/ч.

Все компоненты бетонной смеси-дозируют по массе. При этом допускаемые отклонения на замес не должны превышать для воды и цемента ±1% и для заполнителей ±2%. Исследованиями установлено, что при приготовлении бетонных смесей отсутствие контроля влажности заполнителей приводит к колебаниям значений прочности бетона до 15%, а подвижности смеси — до 3 раз. Поэтому на современных бетонных заводах и установках начали применять стандартные станции управления бетонным заводом (СУБЗ), которые обеспечивают автоматизированное управление дозированием смеси, включая автоматическую корректировку воды затворения методом контроля влажности заполнителей, в том числе, например, путем комплексного использования нейтронных влагомеров и гамма-плотномеров в системах, учитывающих погрешности, вызываемые колебаниями объемной массы заполнителей.

Для приготовления бетонной смеси применяют бетоносмеси-тельные машины, в которых составляющие перемешиваются по принципу свободного падения (гравитационного действия), и машины, работающие по принципу принудительного перемешивания (лопастные или шнековые).

Бетоносмесители принудительного перемешивания при меньших габаритах обеспечивают более высокую однородность бетонной смеси. Они особо эффективны для приготовления жестких бетонных смесей и бетонов на пористых заполнителях.