Для подъема строительных и технологических конструкций используют грузозахватные устройства в виде гибких стальных канатов, различного рода траверс, механических и вакуумных захватов.

К конструкциям грузозахватных устройств предъявляются два основных требования:

возможность простой и удобной строповки и расстроповки;

надежность зацепления или захвата, исключающих возможность обрыва груза.

К конструкциям грузозахватных устройств предъявляются два основных требования:

возможность простой и удобной строповки и расстроповки;

надежность зацепления или захвата, исключающих возможность обрыва груза.

Для подъема строительных и технологических конструкций используют грузозахватные устройства в виде гибких стальных канатов, различного рода траверс, механических и вакуумных захватов.

К конструкциям грузозахватных устройств предъявляются два основных требования:

возможность простой и удобной строповки и расстроповки;

надежность зацепления или захвата, исключающих возможность обрыва груза.

К конструкциям грузозахватных устройств предъявляются два основных требования:

возможность простой и удобной строповки и расстроповки;

надежность зацепления или захвата, исключающих возможность обрыва груза.

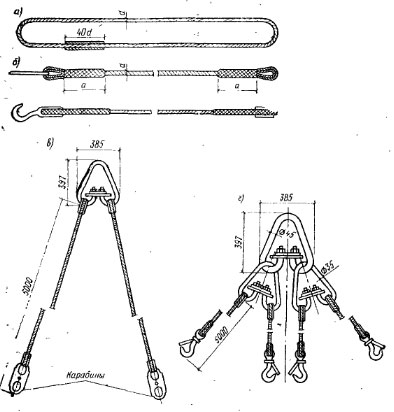

Х1.14. Стропы

a — универсальный; б — облегченный с крюком и петлей; в — ка-.(атный двухветвевой; г — канатный четырехветвевой

a — универсальный; б — облегченный с крюком и петлей; в — ка-.(атный двухветвевой; г — канатный четырехветвевой

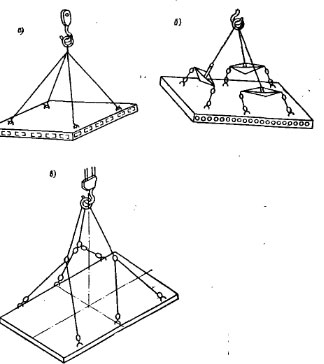

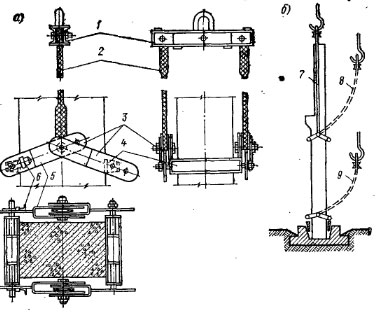

XI. 15. Строповка плит и панелей перекрытий

а — четырехветвевым стропом- б — трехтраверсным приспособлением; в — трехблочным приспособлением

а — четырехветвевым стропом- б — трехтраверсным приспособлением; в — трехблочным приспособлением

Грузозахватные устройства, предназначенные для подъема тон-костенных конструкций, чувствительных к деформациям, должны воспринимать на себя монтажные нагрузки и обеспечивать неизменяемость конструкций.

Различают следующие принципы работы грузозахватных устройств:

зацепление конструкции с применением стропов и траверс, захват с помощью клещевых или подхватных устройств, зажим с использованием фрикционных захватов и присос вакуумными захватами.

Грузозахватные устройства испытывают путем их пробного нагружения в соответствии с требованиями-Госгортехнадзора. В процессе эксплуатации их необходимо периодически осматривать. Предельную грузоподъемность грузозахватных устройств указывают на специальном клейме.

Стропы гибкие выполняют из стальных канатов. Их применяют для подъема легких колонн,, балок, плит стеновых панелей и перекрытий, контейнеров, бадей и т. д.

Стропы могут быть уневерсальными и облегченными, по технологическому назначению — одно-, двух-, четырех- и шестиветвевы-ми (рис. XI.14).

Уневерсальные стропы—это замкнутые петли длиной 8..15 м изготовленные из каната диаметром 19,5…30 мм. Универсальными стропами захватывают конструкции путем их обвязки.

Облегченные стропы изготовляют из каната диаметром 12…20 мм с закрепленными по концам петлями на коушах, крюками или карабинами. Карабины исключают соскальзывание петли стропа с крюка крана.

Для подъема за две петли применяют двухветвевые стропы, для подъема плит крупноразмерных конструкций — четырех- и шести-ветвевые стропы.

Крупноразмерные панели перекрытий и другие конструкция поднимают специальным монтажным приспособлением с универсальными уравновешивающими стропами (рис. XI. 15). С помощью такого приспособления можно кантовать панели из вертикального положения в горизонтальное.

Различают следующие принципы работы грузозахватных устройств:

зацепление конструкции с применением стропов и траверс, захват с помощью клещевых или подхватных устройств, зажим с использованием фрикционных захватов и присос вакуумными захватами.

Грузозахватные устройства испытывают путем их пробного нагружения в соответствии с требованиями-Госгортехнадзора. В процессе эксплуатации их необходимо периодически осматривать. Предельную грузоподъемность грузозахватных устройств указывают на специальном клейме.

Стропы гибкие выполняют из стальных канатов. Их применяют для подъема легких колонн,, балок, плит стеновых панелей и перекрытий, контейнеров, бадей и т. д.

Стропы могут быть уневерсальными и облегченными, по технологическому назначению — одно-, двух-, четырех- и шестиветвевы-ми (рис. XI.14).

Уневерсальные стропы—это замкнутые петли длиной 8..15 м изготовленные из каната диаметром 19,5…30 мм. Универсальными стропами захватывают конструкции путем их обвязки.

Облегченные стропы изготовляют из каната диаметром 12…20 мм с закрепленными по концам петлями на коушах, крюками или карабинами. Карабины исключают соскальзывание петли стропа с крюка крана.

Для подъема за две петли применяют двухветвевые стропы, для подъема плит крупноразмерных конструкций — четырех- и шести-ветвевые стропы.

Крупноразмерные панели перекрытий и другие конструкция поднимают специальным монтажным приспособлением с универсальными уравновешивающими стропами (рис. XI. 15). С помощью такого приспособления можно кантовать панели из вертикального положения в горизонтальное.

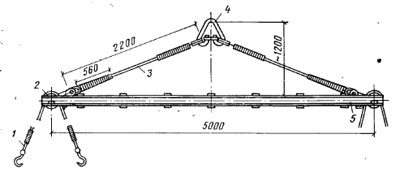

XI.17. Балочная траверса

1 — подвеска; 2 — блок; 3 — гибкие тяги; 4 — скоба для подвески к грузовому крюку крана; 5 — балка

1 — подвеска; 2 — блок; 3 — гибкие тяги; 4 — скоба для подвески к грузовому крюку крана; 5 — балка

Когда поднимаемые элементы не могут воспринимать сжимающие монтажные усилия, возникает необходимость в уменьшении угла наклона ветвей стропа, для чего увеличивают длину подвески конструкций, что не всегда возможно при ограниченной высоте подъема крюка монтажного крана. В этих случаях применяют Траверсы. Траверсы бывают двух основных типов — балочные и решетчатые.

Балочные траверсы (рис. XI.17) выполняют в виде металлических балок из двух швеллеров, обращенных полками друг к другу, соединенных накладами и имеющих по концам блоки с перекинутыми через них стропами. Такая система подвески стропов обеспечивает равномерное их натяжение и равномерную передачу нагрузки на все четыре точки захвата.

Решетчаты траверсы представляют собой металлические треугольные сварные фермы. Траверсами поднимают длинномерные конструкции.

Тяжёлые болыперазмериые элементы (например, плиты покрытий промышленных зданий размером 3×12 м) поднимают пространственными траверсами.

Для подъема тяжелых элементов со смещенным центром тяжести (например, объемных элементов размером на комнату) применяют траверсы с системой балансировки. В качестве сменного оборудования к траверсе могут быть подвешены облегченные стропы, клещевые захваты, вакуумные присоски, кантователи для колони и др.

Балочные траверсы (рис. XI.17) выполняют в виде металлических балок из двух швеллеров, обращенных полками друг к другу, соединенных накладами и имеющих по концам блоки с перекинутыми через них стропами. Такая система подвески стропов обеспечивает равномерное их натяжение и равномерную передачу нагрузки на все четыре точки захвата.

Решетчаты траверсы представляют собой металлические треугольные сварные фермы. Траверсами поднимают длинномерные конструкции.

Тяжёлые болыперазмериые элементы (например, плиты покрытий промышленных зданий размером 3×12 м) поднимают пространственными траверсами.

Для подъема тяжелых элементов со смещенным центром тяжести (например, объемных элементов размером на комнату) применяют траверсы с системой балансировки. В качестве сменного оборудования к траверсе могут быть подвешены облегченные стропы, клещевые захваты, вакуумные присоски, кантователи для колони и др.

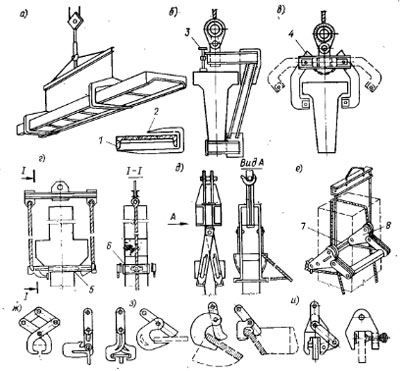

XI.18. Схемы подъема конструкций механическими захватными устройствами

а — е — захваты для железобетонных конструкций; ж — и — захваты для металлических конструкций; а, б — подхват снизу консольными захватами; в — д — захват за выступающие части клещевым, рамным н жестким захватами; е — защемление фрикционным захватом; ж — захват клещевыми захватами; а — захват зажимами; и — захват струбциной; 1 — фиксатор; 2 — петля; 3 — зажимной виит; 4 — запорный штырь; 5 — трехсторонний рамочный захват; 6 — боковина рамки; 7 — прижимы фрикционного захвата; 8 — боковая планка

а — е — захваты для железобетонных конструкций; ж — и — захваты для металлических конструкций; а, б — подхват снизу консольными захватами; в — д — захват за выступающие части клещевым, рамным н жестким захватами; е — защемление фрикционным захватом; ж — захват клещевыми захватами; а — захват зажимами; и — захват струбциной; 1 — фиксатор; 2 — петля; 3 — зажимной виит; 4 — запорный штырь; 5 — трехсторонний рамочный захват; 6 — боковина рамки; 7 — прижимы фрикционного захвата; 8 — боковая планка

Захваты (рис. XI. 18) предназначены для беспетельного подъема конструкций. По характеру удерживания конструкции различают захваты;

механические, в которых конструкция удерживается иа весу за счет подхвата за выступающие части, зажима или фрикционного зацепления;

электромагнитные, используемые для подъема металлических

листовых конструкций;

вакуумные, в которых конструкция удерживается за счет .разре-жеиия, создаваемого в вакуум-камере или вакуум-присосках.

Вакуумными захватами поднимают тонкостенные конструкции. Они состоят из вакуум-камер, рукавов и вакуум-насоса. Наиболее эффективно .вакуумные захваты могут использоваться в стационарных условиях иа предприятиях строительной нйдустрии. На строительной площадке захват подвешивают к грузовому крюку монтажного краиа, а пульт управления устанавливают в кабине крановшика. В зависимости от назначения захваты имеют различные устройства для кантования изделий в процессе подъема, а также могут быть оборудованы одной или несколькими камерами различной формы.

При проверочных расчетах следует учитывать, что лри разрежении, создаваемом вакуумным насосом, на каждый килограмм массы поднимаемого груза тре\’буется 1,2 см2 площади присоса. Так, например, 2-тонную панель перекрытия можно поднять захватом, имеющим общую площадь камер присоса 2400 см2. При этом усилие сдвига не должно превышать 75 % усилия отрыва. Безопасность при подъеме деталей обеспечивают запасом грузоподъемности вакуумного захвата и наличием специальных страхующих приспособлений, исключающих возможность падения поднимаемой детали при случайной остановке вакуумного насоса.

Для подъема фундаментных блоков обычно применяют четы-рехветвевые стропы.

Захват легких колонн производят «в обхват» с помощью обычного универсального стропа или фрикционных захватов (рис. XI.19) Тяжелые колонны захватывают траверсами с двойным стропом, зацепленным за монтажные петли. Так как колонна должна подаваться к месту установки в отвесном положении, ее необходимо стропить выше центра тяжести.

При подъеме длинных легких колонн для уменьшения изгибающего момента, возникающего при отрыве колонны от земли, строповку осуществляют с помощью роликовой траверсы с захватом за две точки.

механические, в которых конструкция удерживается иа весу за счет подхвата за выступающие части, зажима или фрикционного зацепления;

электромагнитные, используемые для подъема металлических

листовых конструкций;

вакуумные, в которых конструкция удерживается за счет .разре-жеиия, создаваемого в вакуум-камере или вакуум-присосках.

Вакуумными захватами поднимают тонкостенные конструкции. Они состоят из вакуум-камер, рукавов и вакуум-насоса. Наиболее эффективно .вакуумные захваты могут использоваться в стационарных условиях иа предприятиях строительной нйдустрии. На строительной площадке захват подвешивают к грузовому крюку монтажного краиа, а пульт управления устанавливают в кабине крановшика. В зависимости от назначения захваты имеют различные устройства для кантования изделий в процессе подъема, а также могут быть оборудованы одной или несколькими камерами различной формы.

При проверочных расчетах следует учитывать, что лри разрежении, создаваемом вакуумным насосом, на каждый килограмм массы поднимаемого груза тре\’буется 1,2 см2 площади присоса. Так, например, 2-тонную панель перекрытия можно поднять захватом, имеющим общую площадь камер присоса 2400 см2. При этом усилие сдвига не должно превышать 75 % усилия отрыва. Безопасность при подъеме деталей обеспечивают запасом грузоподъемности вакуумного захвата и наличием специальных страхующих приспособлений, исключающих возможность падения поднимаемой детали при случайной остановке вакуумного насоса.

Для подъема фундаментных блоков обычно применяют четы-рехветвевые стропы.

Захват легких колонн производят «в обхват» с помощью обычного универсального стропа или фрикционных захватов (рис. XI.19) Тяжелые колонны захватывают траверсами с двойным стропом, зацепленным за монтажные петли. Так как колонна должна подаваться к месту установки в отвесном положении, ее необходимо стропить выше центра тяжести.

При подъеме длинных легких колонн для уменьшения изгибающего момента, возникающего при отрыве колонны от земли, строповку осуществляют с помощью роликовой траверсы с захватом за две точки.

XI.19. Фрикционный захват для подъема колонны

а — детали захвата; б — схема подъема н снятия захвата; 1 — траверса; 2 — канатная подвеска; 3, 5 — вилочные стяжки с затвором; 4 — стяжка; 6 — запорные задвижки; 7 — подъем; 8 — опускание; 9 — освобождение захвата

а — детали захвата; б — схема подъема н снятия захвата; 1 — траверса; 2 — канатная подвеска; 3, 5 — вилочные стяжки с затвором; 4 — стяжка; 6 — запорные задвижки; 7 — подъем; 8 — опускание; 9 — освобождение захвата

Для подъема балок длиной 12 м применяют двухветвевые стропы. Подкрановые балки таврового сечения при подъеме целесообразно стропить с помощью траверсы с подвешенными к ней двумя клещевыми захватами.

Балки покрытий и фермы пролетом более 12м поднимают траверсами, длина которых зависит от длины поднимаемой конструкции.

Фермы в зависимости от пролета стропят за две, три или четыре точки (рис. XI. 20). Захват ферм производят в узлах верхнего пояса (обычно «в обхват») с помощью универсального стального каната или штифта, пропущенного в отверстие в верхнем поясе фермы. Расстроповку выполняют с подмостей опор фермы стальным канатом, оттягивающим запорный штифт.

Большепролетные стальные фермы при подъеме могут терять устойчивость в горизонтальной плоскости. Чтобы этого не происходило, их усиливают временными накладками.

Плиты перекрытий обычно стропят за петли четырехветвевым стропом. Крупноразмерные плиты 3X12 м поднимают с помощью пространственной траверсы с четырьмя точками подвеса. Тяжелые тонкостенные плиты перекрытий поднимают шестиветвевым стропом.

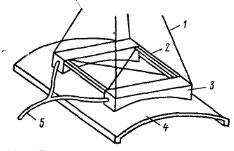

Для подъема криволинейных элементов оболочек (рис. XI. 21), навесных стеновых панелей с незамкнутым контуром, асбесто-цементных панелей, крупноразмерных стеклоконструкций и других тонкостенных сборных элементов, для которых не допускаются монтажные напряжения, применяют ваккумные траверсы. При этом форма вакуум-присоса должна соответствовать форме и конструкции поднимаемого элемента.

Выверка и закрепление строительных конструкций. Ответственными этапами монтажного процесса, обеспечивающими точное соответствие положения конструкции проектному, являются выверка и закрепление ее.

Точность установки конструкции количественно оценивают отклонениями от регламентируемых в строительных нормах и правилах,предельных допусков отклонения положения конструкции от проектного. Эти допуски, как правило, меньше для металлических конструкций. Так, например, смещение осей стаканов железобетонных фундаментов относительно осей по СНиП составляет ±10 мм, а для фундаментов с анкерными болтами под металлические конструкции ±5 мм; отклонение в расстоянии между осями ферм в уровне верхних поясов для железобетонных ферм ±20, для металлических ±15 мм; отклонения верха колонн или их опорных площадок для железобетонных колонн ±1, для металлических ±5 мм и т. д.

Для выверки в зависимости от характера монтируемой конструкции применяют специальную монтажную оснастку, состоящую из фиксирующих и крепежно-выверочных устройств.

Фиксирующие устройства предназначены для фиксирования элементов на ранее установленных конструкциях. К ним относятся упоры, упоры-шаблоны, вилочные фиксаторы для установки панелей стен, штыревые фиксаторы для сопряжения элементов и т. д. Для этих же целей в монтируемых элементах используют закладные детали в виде замковых соединений, позволяющие осуществлять при монтаже пространственную самофиксацию положения элементов и их временное закрепление без дополнительных устройств.

Крепежно-выверочиые устройства служат для фиксации, удерживания в проектном положении и выверки монтируемого элемента. К ним относятся различные кондукторы для крепления и выверки колонн и опорных частей ферм, подкосы, распорки, калиброванные тяги с выверочными устройствами и др.

Точность установки и выверки монтируемых элементов оценивают визуально или с помощью инструмента.

Визуальная выверка с использованием различных измерительных приспособлений эффективна при высокой точности опорных поверхностей, торцов и сопряжений монтируемых элементов конструкции.

Инструментальная выверка более универсальна. Ее применяют для проверки опорных поверхностей торцовых оснований, стыков смонтированных конструкций и в целом положения смонтированных или монтируемых конструкций в плане, по высоте и по вертикали.

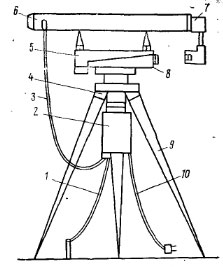

Для инструментальной проверки используют теодолиты, нивелиры, приборы вертикального оптического проектирования (ПОВП), лотприборы, лазерные визиры с насадкой, имеющей пентаугольную призму, лазерные приставки к нивелирам и др. (рис. XI.22)

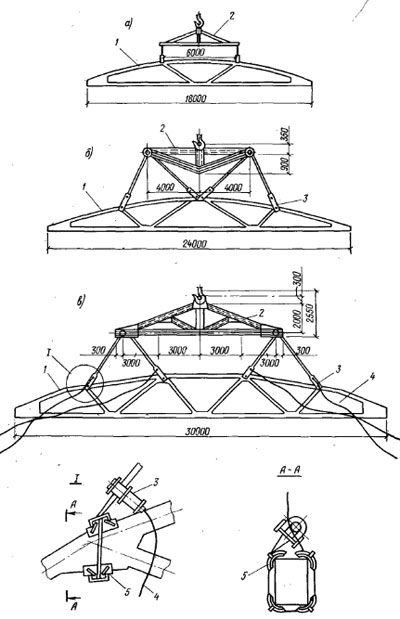

Балки покрытий и фермы пролетом более 12м поднимают траверсами, длина которых зависит от длины поднимаемой конструкции.

Фермы в зависимости от пролета стропят за две, три или четыре точки (рис. XI. 20). Захват ферм производят в узлах верхнего пояса (обычно «в обхват») с помощью универсального стального каната или штифта, пропущенного в отверстие в верхнем поясе фермы. Расстроповку выполняют с подмостей опор фермы стальным канатом, оттягивающим запорный штифт.

Большепролетные стальные фермы при подъеме могут терять устойчивость в горизонтальной плоскости. Чтобы этого не происходило, их усиливают временными накладками.

Плиты перекрытий обычно стропят за петли четырехветвевым стропом. Крупноразмерные плиты 3X12 м поднимают с помощью пространственной траверсы с четырьмя точками подвеса. Тяжелые тонкостенные плиты перекрытий поднимают шестиветвевым стропом.

Для подъема криволинейных элементов оболочек (рис. XI. 21), навесных стеновых панелей с незамкнутым контуром, асбесто-цементных панелей, крупноразмерных стеклоконструкций и других тонкостенных сборных элементов, для которых не допускаются монтажные напряжения, применяют ваккумные траверсы. При этом форма вакуум-присоса должна соответствовать форме и конструкции поднимаемого элемента.

Выверка и закрепление строительных конструкций. Ответственными этапами монтажного процесса, обеспечивающими точное соответствие положения конструкции проектному, являются выверка и закрепление ее.

Точность установки конструкции количественно оценивают отклонениями от регламентируемых в строительных нормах и правилах,предельных допусков отклонения положения конструкции от проектного. Эти допуски, как правило, меньше для металлических конструкций. Так, например, смещение осей стаканов железобетонных фундаментов относительно осей по СНиП составляет ±10 мм, а для фундаментов с анкерными болтами под металлические конструкции ±5 мм; отклонение в расстоянии между осями ферм в уровне верхних поясов для железобетонных ферм ±20, для металлических ±15 мм; отклонения верха колонн или их опорных площадок для железобетонных колонн ±1, для металлических ±5 мм и т. д.

Для выверки в зависимости от характера монтируемой конструкции применяют специальную монтажную оснастку, состоящую из фиксирующих и крепежно-выверочных устройств.

Фиксирующие устройства предназначены для фиксирования элементов на ранее установленных конструкциях. К ним относятся упоры, упоры-шаблоны, вилочные фиксаторы для установки панелей стен, штыревые фиксаторы для сопряжения элементов и т. д. Для этих же целей в монтируемых элементах используют закладные детали в виде замковых соединений, позволяющие осуществлять при монтаже пространственную самофиксацию положения элементов и их временное закрепление без дополнительных устройств.

Крепежно-выверочиые устройства служат для фиксации, удерживания в проектном положении и выверки монтируемого элемента. К ним относятся различные кондукторы для крепления и выверки колонн и опорных частей ферм, подкосы, распорки, калиброванные тяги с выверочными устройствами и др.

Точность установки и выверки монтируемых элементов оценивают визуально или с помощью инструмента.

Визуальная выверка с использованием различных измерительных приспособлений эффективна при высокой точности опорных поверхностей, торцов и сопряжений монтируемых элементов конструкции.

Инструментальная выверка более универсальна. Ее применяют для проверки опорных поверхностей торцовых оснований, стыков смонтированных конструкций и в целом положения смонтированных или монтируемых конструкций в плане, по высоте и по вертикали.

Для инструментальной проверки используют теодолиты, нивелиры, приборы вертикального оптического проектирования (ПОВП), лотприборы, лазерные визиры с насадкой, имеющей пентаугольную призму, лазерные приставки к нивелирам и др. (рис. XI.22)

XI.20. Схемы строповки железобетонных ферм пролетом

а — 18 М; б-24 м; в — 30 м; 1 — ферма; 2 — траверса; 3 — полуавтоматический механический захват с дистанционной расстропокой; 4 — канат для расстроповки; 5 —подклодки

а — 18 М; б-24 м; в — 30 м; 1 — ферма; 2 — траверса; 3 — полуавтоматический механический захват с дистанционной расстропокой; 4 — канат для расстроповки; 5 —подклодки

XI.21. Вакуум-траверса для захвата криволинейного элемента оболочки

1 — стропы; 2 — рама траверсы; 3 — вакуумкамера; 4 — поднимаемый элемент; 5 —рукав к вакуум-насосу

1 — стропы; 2 — рама траверсы; 3 — вакуумкамера; 4 — поднимаемый элемент; 5 —рукав к вакуум-насосу

XI.22. Лазерная приставка к нивелиру

1 — шур заземления; 2 — источник питания; 3 — высоковольтный кабель; 4 — крючок; 5 — кронштейн; 6 — лазерный излучатель; 7 — оптическая иасадка; 8 — нивелир; 9 — тренога; 10 — шнур питания

1 — шур заземления; 2 — источник питания; 3 — высоковольтный кабель; 4 — крючок; 5 — кронштейн; 6 — лазерный излучатель; 7 — оптическая иасадка; 8 — нивелир; 9 — тренога; 10 — шнур питания

За последнее время получает распространение безвыверочиая установка монтируемых элементов. Этот метод требует повышенного класса точности геометрических размеров элементов в монтажных сопряжениях. Поэтому безвыверочный метод пока наиболее широко применяют при монтаже металлических колонн.

При выверке должна быть обеспечена устойчивость конструкций, чего достигают благодаря соблюдению проектных размеров опорных площадок и сопряжений и своевременной установке креплений, временных или. постоянных связей.

Фактическое положение смонтированных конструкций и допущенные отклонения от проектного (но в пределах допусков, регламентируемых СНиП) фиксируют в исполнительной схеме.

При временном закреплении конструкций выверяют и доводят до завершения процесс постоянного закрепления. Так, при монтаже металлических колонн временное закрепление должно обеспечить их устойчивость в проектном положении до закрепления башмака колонны на анкерных болтах и постановки постоянных связей, а для железобетонных колонн—до достижения бетоном в опорных стыках прочности, необходимой для обеспечения статической устойчивости колонн.

Временное закрепление не применяют при монтаже статически устойчивых конструкций, например блок-комнат при монтаже объемно-блочных зданий, блоков покрытий промышленных зданий и т. д.

Для временного закрепления конструкций используют индивидуальные средства (расчалки, подкосы, распорки, клинья, фиксаторы, индивидуальные кондукторы) и групповые средства (кондукторы или другие приспособления, позволяющие одновременно закреплять несколько статически неустойчивых элементов).

Постоянное закрепление конструкций должно обеспечить устойчивость их в проектном положении на период монтажа вышерасположенных конструкций, после монтажных работ и последующей эксплуатации здания или сооружения. Постоянное закрепление может быть выполнено в зависимости от конструкции стыка сваркой закладных деталей или выпусков арматуры, на болтах, замоноличиванием стыка.

При выверке должна быть обеспечена устойчивость конструкций, чего достигают благодаря соблюдению проектных размеров опорных площадок и сопряжений и своевременной установке креплений, временных или. постоянных связей.

Фактическое положение смонтированных конструкций и допущенные отклонения от проектного (но в пределах допусков, регламентируемых СНиП) фиксируют в исполнительной схеме.

При временном закреплении конструкций выверяют и доводят до завершения процесс постоянного закрепления. Так, при монтаже металлических колонн временное закрепление должно обеспечить их устойчивость в проектном положении до закрепления башмака колонны на анкерных болтах и постановки постоянных связей, а для железобетонных колонн—до достижения бетоном в опорных стыках прочности, необходимой для обеспечения статической устойчивости колонн.

Временное закрепление не применяют при монтаже статически устойчивых конструкций, например блок-комнат при монтаже объемно-блочных зданий, блоков покрытий промышленных зданий и т. д.

Для временного закрепления конструкций используют индивидуальные средства (расчалки, подкосы, распорки, клинья, фиксаторы, индивидуальные кондукторы) и групповые средства (кондукторы или другие приспособления, позволяющие одновременно закреплять несколько статически неустойчивых элементов).

Постоянное закрепление конструкций должно обеспечить устойчивость их в проектном положении на период монтажа вышерасположенных конструкций, после монтажных работ и последующей эксплуатации здания или сооружения. Постоянное закрепление может быть выполнено в зависимости от конструкции стыка сваркой закладных деталей или выпусков арматуры, на болтах, замоноличиванием стыка.