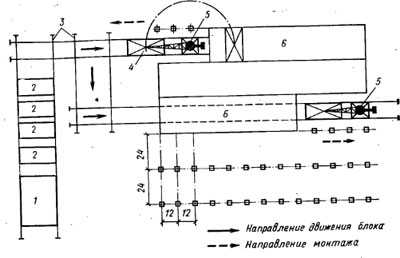

Традиционные методы поэлементной сборки конструкций покрытий требуют значительного объема верхолазных работ. Это снижает производительность труда и ограничивает возможности достижения высокого качества и безопасности монтажных работ. Развитием традиционной технологии возведения одноэтажных промышленных зданий является разработанный советскими специалистами конвейерный метод крупноблочного монтажа (рис. XI.57) конструкций покрытий. Он предусматривает наземную сборку на приобъектной конвейерной линии блоков покрытий с высокой степенью конструктивной законченности, доставку их в монтажную зону и последующую установку в проектное положение. Этот метод получил в нашей стране широкое внедрение. К настоящему времени площадь смонтированных этим методом покрытий промышленных зданий превысила 6 млн. м2. Метод применяют для возведения зданий с пролетами 18, 24, 30, 36 и в некоторых случаях — 42 м. Он эффективен как для блоков в виде пространственно-стержневых систем, так и для блоков структурной конструкции.

Традиционные методы поэлементной сборки конструкций покрытий требуют значительного объема верхолазных работ. Это снижает производительность труда и ограничивает возможности достижения высокого качества и безопасности монтажных работ. Развитием традиционной технологии возведения одноэтажных промышленных зданий является разработанный советскими специалистами конвейерный метод крупноблочного монтажа (рис. XI.57) конструкций покрытий. Он предусматривает наземную сборку на приобъектной конвейерной линии блоков покрытий с высокой степенью конструктивной законченности, доставку их в монтажную зону и последующую установку в проектное положение. Этот метод получил в нашей стране широкое внедрение. К настоящему времени площадь смонтированных этим методом покрытий промышленных зданий превысила 6 млн. м2. Метод применяют для возведения зданий с пролетами 18, 24, 30, 36 и в некоторых случаях — 42 м. Он эффективен как для блоков в виде пространственно-стержневых систем, так и для блоков структурной конструкции.

Конструкция блоков покрытий должна отвечать следующим основным конструктивно-технологическим требованиям: быть неизменяемой и жесткой (этого достаточно для внутри объектногО их транспортирования), давать возможность монтажа по системе «блок к блоку» и быть в высокой степени законченными.

Для зданий с пролетами 24 м Промстальконструкция и Ленинградское отделение ЦНИИпроектстальконструкции разработали блок размером в плане 12X24 м. Он представляет собой неизменяемую пространственную систему, состоящую из двух подстропильных ферм длиной по 12 м, двух стропильных ферм длиной по 24 м и шагом 6 м, фонарных ферм, связей по уложенным поясам ферм. По стропильным и фонарным фермам уложены прогоны с консолями по 3 м, что позволяет вести монтаж по системе «блок к блоку». Блок имеет высокую степень законченности, в том числе окрашенные конструкции, наклеенную кровлю, остекленные переплеты, подвешенные секции технологических и других коммуникаций.

Конвейер для сборки блоков представляет собой расположенный рядом с возводимым объектом рельсовый путь, по которому в заданном ритме на специальных тележках перемещаются собираемые блоки. Каждый из них проходит через ряд технологических постов (стоянок), на которых последовательно выполняются соответствующие операции по сборке и отделке блока. Так, на посту № 1 собирают и выверяют каркас блока и сваривают стыки. Этот пост оборудован стационарными кондукторами и подмостями. После окончания сборки каркаса тележка с блоком перемещается в заданном ритме на один шаг на пост № 2, где устанавливают фонарные фермы, прогоны и укладывают профилированный настил. Перемещаясь по конвейеру, блок доводится до полной готовности. На последнем посту конвейера блок проходит соответствующую приемку, и затем его доставляют в монтажную зону. Характер операций для каждого поста и протяженность конвейера устанавливают с учетом особенностей возводимого объекта. Однако в общем случае длина конвейера должна обеспечивать работу трех участков: сборки металлоконструкций, монтажа инженерных коммуникаций и общестроительных работ.

Так, например, при строительстве 22-пролетного механосборочного цеха Горьковского автозавода конвейер имел 15 постов и длину 400 м. С 15-го поста сходил полностью законченный блок площадью 288 м2. При этом суточная производительность конвейера (по монтажу) составляла 4 блока, или 1152 м3 готового покрытия. Считается, что применение конвейера экономически оправдано, если с него сходит в сутки не менее 500,..800 м2 площади готового покрытия.

На строительстве КамАЗа этим методом было смонтировано 3340 блоков покрытий, общая масса которых превысила 120 тыс. т.

В зависимости от конфигурации здания и числа пролетов конвейерные линии можно устанавливать вдоль фасада продольной стены, вдоль торцовой стены и т. д. Однако во всех случаях обязательным условием является такое расположение конвейера, которое обеспечивало бы удобную доставку блоков в монтажную зону и минимальную протяженность пути от последнего поста конвейера до монтажной зоны. При правильной постановке работ все организации, обслуживающие конвейер (обшестроительные и субподрядные), а также службы (транспортная, комплектующая и др.) независимо от их ведомственной принадлежности должны подчиняться начальнику конвейера.

Конструкция блоков покрытий должна отвечать следующим основным конструктивно-технологическим требованиям: быть неизменяемой и жесткой (этого достаточно для внутри объектногО их транспортирования), давать возможность монтажа по системе «блок к блоку» и быть в высокой степени законченными.

Для зданий с пролетами 24 м Промстальконструкция и Ленинградское отделение ЦНИИпроектстальконструкции разработали блок размером в плане 12X24 м. Он представляет собой неизменяемую пространственную систему, состоящую из двух подстропильных ферм длиной по 12 м, двух стропильных ферм длиной по 24 м и шагом 6 м, фонарных ферм, связей по уложенным поясам ферм. По стропильным и фонарным фермам уложены прогоны с консолями по 3 м, что позволяет вести монтаж по системе «блок к блоку». Блок имеет высокую степень законченности, в том числе окрашенные конструкции, наклеенную кровлю, остекленные переплеты, подвешенные секции технологических и других коммуникаций.

Конвейер для сборки блоков представляет собой расположенный рядом с возводимым объектом рельсовый путь, по которому в заданном ритме на специальных тележках перемещаются собираемые блоки. Каждый из них проходит через ряд технологических постов (стоянок), на которых последовательно выполняются соответствующие операции по сборке и отделке блока. Так, на посту № 1 собирают и выверяют каркас блока и сваривают стыки. Этот пост оборудован стационарными кондукторами и подмостями. После окончания сборки каркаса тележка с блоком перемещается в заданном ритме на один шаг на пост № 2, где устанавливают фонарные фермы, прогоны и укладывают профилированный настил. Перемещаясь по конвейеру, блок доводится до полной готовности. На последнем посту конвейера блок проходит соответствующую приемку, и затем его доставляют в монтажную зону. Характер операций для каждого поста и протяженность конвейера устанавливают с учетом особенностей возводимого объекта. Однако в общем случае длина конвейера должна обеспечивать работу трех участков: сборки металлоконструкций, монтажа инженерных коммуникаций и общестроительных работ.

Так, например, при строительстве 22-пролетного механосборочного цеха Горьковского автозавода конвейер имел 15 постов и длину 400 м. С 15-го поста сходил полностью законченный блок площадью 288 м2. При этом суточная производительность конвейера (по монтажу) составляла 4 блока, или 1152 м3 готового покрытия. Считается, что применение конвейера экономически оправдано, если с него сходит в сутки не менее 500,..800 м2 площади готового покрытия.

На строительстве КамАЗа этим методом было смонтировано 3340 блоков покрытий, общая масса которых превысила 120 тыс. т.

В зависимости от конфигурации здания и числа пролетов конвейерные линии можно устанавливать вдоль фасада продольной стены, вдоль торцовой стены и т. д. Однако во всех случаях обязательным условием является такое расположение конвейера, которое обеспечивало бы удобную доставку блоков в монтажную зону и минимальную протяженность пути от последнего поста конвейера до монтажной зоны. При правильной постановке работ все организации, обслуживающие конвейер (обшестроительные и субподрядные), а также службы (транспортная, комплектующая и др.) независимо от их ведомственной принадлежности должны подчиняться начальнику конвейера.

XI.57. Схема сборки конвейерным методом конструкций покрытий одноэтажного промышленного здания

1 —склад конструкций; 2 — технологические посты конвейера; 3 —рельсовый путь с траверсными устройствами; 4 — готовый блок размером 12X24 м; 5 —монтажный кран; 6 —

монтируемые пролеты

1 —склад конструкций; 2 — технологические посты конвейера; 3 —рельсовый путь с траверсными устройствами; 4 — готовый блок размером 12X24 м; 5 —монтажный кран; 6 —

монтируемые пролеты

На каждом посту установлен светофор. Зеленый свет означает, что на данном посту закончены операции и тележка с блоком может быть перемещена на следующий пост.

Законченный блок транспортируют на тележке к началу монтируемого пролета, принимают монтажным краном или укладывают на специальный установщик, доставляют в зону монтажа и устанавливают в проектное положение.

Блоки устанавливаются в проектное положение в зависимости от их массы и наличия подъемно-транспортного оборудования двумя способами:

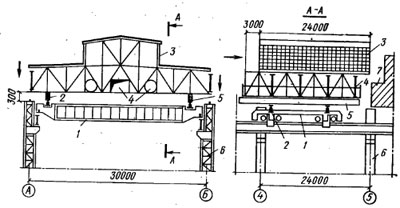

с помощью установщиков, представляющих собой пространственную конструкцию типа мостового крана, оборудованных домкратами (или полиспастами) для вывешивания блока. Блок загружают на установщик в начале монтируемого пролета и проносят над верхними торцами колонн на высоте 150…200 мм к месту монтажа. Затем домкратами (или полиспастами) его опускают на опоры, а установщик возвращается за очередным блоком (рис. XI.58). При отсутствии подкрановых балок можно применять наземные установщики, движущиеся по рельсовому пути, проложенному посередине монтируемого пролета. Установщиками можно монтировать блоки массой до 150…180 т. При монтаже сверхтяжелых блоков, например размером 42X72 м и массой около 450 т, используют специальные наземные установщики;

с помощью тяжелых башенных кранов, таких, например как кран ,СКР-1500. Его грузовысртные характеристики позваляют одновременно монтировать блоки размером 12X24 м в трех пролетах. Кран принимает блок с конвейерной тележки, доставляет его к месту монтажа, устанавливает в проектное положение и затем возвращается за очередным блоком.

Технико-экономическая целесообразность применения конвейерного метода монтажа в значительной степени зависит от площади объекта. Считается, что этот метод экономически оправдан при строительстве зданий площадью более 20…30 тыс. м2.

Законченный блок транспортируют на тележке к началу монтируемого пролета, принимают монтажным краном или укладывают на специальный установщик, доставляют в зону монтажа и устанавливают в проектное положение.

Блоки устанавливаются в проектное положение в зависимости от их массы и наличия подъемно-транспортного оборудования двумя способами:

с помощью установщиков, представляющих собой пространственную конструкцию типа мостового крана, оборудованных домкратами (или полиспастами) для вывешивания блока. Блок загружают на установщик в начале монтируемого пролета и проносят над верхними торцами колонн на высоте 150…200 мм к месту монтажа. Затем домкратами (или полиспастами) его опускают на опоры, а установщик возвращается за очередным блоком (рис. XI.58). При отсутствии подкрановых балок можно применять наземные установщики, движущиеся по рельсовому пути, проложенному посередине монтируемого пролета. Установщиками можно монтировать блоки массой до 150…180 т. При монтаже сверхтяжелых блоков, например размером 42X72 м и массой около 450 т, используют специальные наземные установщики;

с помощью тяжелых башенных кранов, таких, например как кран ,СКР-1500. Его грузовысртные характеристики позваляют одновременно монтировать блоки размером 12X24 м в трех пролетах. Кран принимает блок с конвейерной тележки, доставляет его к месту монтажа, устанавливает в проектное положение и затем возвращается за очередным блоком.

Технико-экономическая целесообразность применения конвейерного метода монтажа в значительной степени зависит от площади объекта. Считается, что этот метод экономически оправдан при строительстве зданий площадью более 20…30 тыс. м2.

XI.58. Схема монтажа блоков покрытия промышленного здания с использованием установщика

1 — самоходный установщик; 2 — гидравлические домкраты; 3 — блок покрытия; 4 — подвешенное технологическое оборудование; 5 — наддомкратная балка; 6 — колонна; 7 — смонтированные покрытия

1 — самоходный установщик; 2 — гидравлические домкраты; 3 — блок покрытия; 4 — подвешенное технологическое оборудование; 5 — наддомкратная балка; 6 — колонна; 7 — смонтированные покрытия

Эффективность конвейерного метода определяют такие показатели, как повышение производительности труда, сокращение сроков строительства и снижение его стоимости.

Как показала практика, при правильной организации конвейерной сборки производительность труда на монтаже конструкций покрытий может составить 600 кг/чел.-день и более, в то время как этот показатель при поэлементной сборке не превышает 350…360 кг/чел.-день. Сроки выполнения работ сокращаются на 25..30%

В ближайшей перспективе область эффективного использования конвейерного метода крупноблочного монтажа будет значительно расширена. Так, например, уже имеется опыт монтажа этим методом воздухонагревателей на Криворожском металлургическом комбинате. В данном случае иа конвейере последовательно собирали царги, укрупняли их в монтажные блоки массой до 100 т, устанавливали опорные конструкции и огнеупорную футеровку. Этот метод был также применен при возведении металлических эстакад.

Для объектов, где предполагается вести монтаж конвейерным методом, должна, быть еще на стадии проектирования предусмотрена разрезка здания -или сооружения на такие блоки, масса, габарит и конструкция которых отвечали бы требованиям технологичности в сборке, транспортировании и монтаже.

Предстоит дальнейшее развитие конвейерного метода монтажа для наиболее массового объекта его применения — одноэтажных промышленных зданий. Здесь доминирующей тенденцией явится снижение относительной массы блоков за счет применения структурных конструкций покрытий, легких металлических сплавов, предварительно напряженных металлических ферм и эффективных утеплителей. В этой же связи будет обращено особое внимание на создание новых конструкций установщиков, в том числе и наземных самоходных установщиков на пневмоколесиом ходу, для монтажа относительно легких блоков структурной конструкции.

Как показала практика, при правильной организации конвейерной сборки производительность труда на монтаже конструкций покрытий может составить 600 кг/чел.-день и более, в то время как этот показатель при поэлементной сборке не превышает 350…360 кг/чел.-день. Сроки выполнения работ сокращаются на 25..30%

В ближайшей перспективе область эффективного использования конвейерного метода крупноблочного монтажа будет значительно расширена. Так, например, уже имеется опыт монтажа этим методом воздухонагревателей на Криворожском металлургическом комбинате. В данном случае иа конвейере последовательно собирали царги, укрупняли их в монтажные блоки массой до 100 т, устанавливали опорные конструкции и огнеупорную футеровку. Этот метод был также применен при возведении металлических эстакад.

Для объектов, где предполагается вести монтаж конвейерным методом, должна, быть еще на стадии проектирования предусмотрена разрезка здания -или сооружения на такие блоки, масса, габарит и конструкция которых отвечали бы требованиям технологичности в сборке, транспортировании и монтаже.

Предстоит дальнейшее развитие конвейерного метода монтажа для наиболее массового объекта его применения — одноэтажных промышленных зданий. Здесь доминирующей тенденцией явится снижение относительной массы блоков за счет применения структурных конструкций покрытий, легких металлических сплавов, предварительно напряженных металлических ферм и эффективных утеплителей. В этой же связи будет обращено особое внимание на создание новых конструкций установщиков, в том числе и наземных самоходных установщиков на пневмоколесиом ходу, для монтажа относительно легких блоков структурной конструкции.