Выявление закономерностей технологии строительного производства, расчет его технологических параметров и технико-эконо

мических показателей позволяют разработать необходимые документы, регламентирующие функционирование технологического

строительного процесса. К таким результирующим документам технологического проектирования относятся технологические карты

в строительстве и карты трудовых процессов строительного производства.

мических показателей позволяют разработать необходимые документы, регламентирующие функционирование технологического

строительного процесса. К таким результирующим документам технологического проектирования относятся технологические карты

в строительстве и карты трудовых процессов строительного производства.

Выявление закономерностей технологии строительного производства, расчет его технологических параметров и технико-эконо

мических показателей позволяют разработать необходимые документы, регламентирующие функционирование технологического

строительного процесса. К таким результирующим документам технологического проектирования относятся технологические карты

в строительстве и карты трудовых процессов строительного производства.

Технологическая карта — основной документ технологии строительного производства, регламентирующий последовательность и режимы выполнения строительного процесса на базе прогрессивных методов и комплексной механизации. Технологическая карта отражает четыре группы нормалей (предельные технологические параметры, допускаемые действующими нормативами — ГОСТами, СНиП, ТУ):

I группа — область применения карты и технологические требования. В ней приводят виды процессов и их состав: нормативы,

которые необходимо выполнить; природно-климатические, геологические и другие условия; особенности функционирования процесса;

II группа — технологические режимы, способы и приемы получения продукта. В ней излагают допустимые режимы, обеспечива

ющие получение заданного продукта в соответствии со СНиП, ГОСТами, ТУ и другими нормативными документами; приводят

схему рабочей зоны на время выполнения элементарного процесса (операции) с размещением я привязкой машин и механизмов,

материальных ресурсов (материалов, полуфабрикатов и изделий) и указанием путей перемещения их в зону функционирования процесса; способы, режимы и последовательность ведения операций с указанием рациональных типов технологической оснастки (приспособлений и устройств); решения по технике безопасности;

IV группа—технико-экономические показатели. Эта группа характеризует затраты труда на весь объем и на единицу объема,

затраты машино-смен, выработку на одного работающего;

V группа — материально-технические ресурсы. В ней приводят необходимое для функционирования процесса количество материа

лов, деталей и конструкций, число и типы машин и инструмента.

Ниже приведена структура технологической карты (с некоторым сокращением) на монтаж железобетонных подкрановых балок пролетом 12 м.

I. Область применения

Карта предназначена для монтажа подкрановых балок пролетом 12 м, поступающих на монтаж в виде отдельных элементов.

Карта может быть использована в I и II климатических зонах.

Монтаж ведется на основании рабочих чертежей в соответствии с правилами производства и приемки монтажных работ (СНиП III-16-80) и правилами техники безопасности в строительстве (СНиП III-4-80).

II. Технология выполнения операций

До начала монтажа линейный персонал ИТР обеспечивает: технической документацией; инструментальную проверку отметок опорных площадок колонн и их положение в плане; средствами труда; проведение инструктажа монтажников.

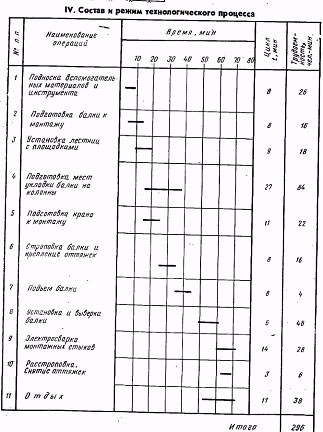

В процессе монтажа выполняют последовательно такие операции: подноску вспомогательных материалов и инструмента; подготовку подкрановой балки к монтажу; установку приставных лестниц с площадками к консолям колони; подготовку мест для укладки балки на колонны (консолей колонн); подготовку крана к монтажу; строповку балки, крепление оттяжек; подъем балки; установку и выверку балки; электросварку монтажных стыков; расстроповку балки и снятие оттяжек.

мических показателей позволяют разработать необходимые документы, регламентирующие функционирование технологического

строительного процесса. К таким результирующим документам технологического проектирования относятся технологические карты

в строительстве и карты трудовых процессов строительного производства.

Технологическая карта — основной документ технологии строительного производства, регламентирующий последовательность и режимы выполнения строительного процесса на базе прогрессивных методов и комплексной механизации. Технологическая карта отражает четыре группы нормалей (предельные технологические параметры, допускаемые действующими нормативами — ГОСТами, СНиП, ТУ):

I группа — область применения карты и технологические требования. В ней приводят виды процессов и их состав: нормативы,

которые необходимо выполнить; природно-климатические, геологические и другие условия; особенности функционирования процесса;

II группа — технологические режимы, способы и приемы получения продукта. В ней излагают допустимые режимы, обеспечива

ющие получение заданного продукта в соответствии со СНиП, ГОСТами, ТУ и другими нормативными документами; приводят

схему рабочей зоны на время выполнения элементарного процесса (операции) с размещением я привязкой машин и механизмов,

материальных ресурсов (материалов, полуфабрикатов и изделий) и указанием путей перемещения их в зону функционирования процесса; способы, режимы и последовательность ведения операций с указанием рациональных типов технологической оснастки (приспособлений и устройств); решения по технике безопасности;

IV группа—технико-экономические показатели. Эта группа характеризует затраты труда на весь объем и на единицу объема,

затраты машино-смен, выработку на одного работающего;

V группа — материально-технические ресурсы. В ней приводят необходимое для функционирования процесса количество материа

лов, деталей и конструкций, число и типы машин и инструмента.

Ниже приведена структура технологической карты (с некоторым сокращением) на монтаж железобетонных подкрановых балок пролетом 12 м.

I. Область применения

Карта предназначена для монтажа подкрановых балок пролетом 12 м, поступающих на монтаж в виде отдельных элементов.

Карта может быть использована в I и II климатических зонах.

Монтаж ведется на основании рабочих чертежей в соответствии с правилами производства и приемки монтажных работ (СНиП III-16-80) и правилами техники безопасности в строительстве (СНиП III-4-80).

II. Технология выполнения операций

До начала монтажа линейный персонал ИТР обеспечивает: технической документацией; инструментальную проверку отметок опорных площадок колонн и их положение в плане; средствами труда; проведение инструктажа монтажников.

В процессе монтажа выполняют последовательно такие операции: подноску вспомогательных материалов и инструмента; подготовку подкрановой балки к монтажу; установку приставных лестниц с площадками к консолям колони; подготовку мест для укладки балки на колонны (консолей колонн); подготовку крана к монтажу; строповку балки, крепление оттяжек; подъем балки; установку и выверку балки; электросварку монтажных стыков; расстроповку балки и снятие оттяжек.

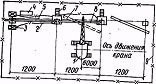

III. Схема рабочей зоны монтажа

1 — кран монтажный; 2 — сварочный кабель переносной; 3 — электросварочный аппарат; 4 — ящик для инструмента; 5 — предохранительный канат; 6 — лестница с площадкой; 7 — балка перед подъемом; 8 — балка в проектном положении; 9 — ограждение зоны монтажа

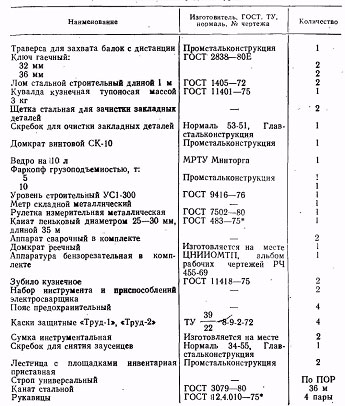

V. Необходимые средства труда

VI. Технико-экономические показатели процесса

Выработка 1 рабочего в смену, м3 3

Заработная плата 1 рабочего, руб 6 … 40

Затраты труда на подкрановую балку, чел.-ч 4,9

Продолжительность цикла монтажа, ч/балка 1,2

Число рабочих в звене 5

Выработка 1 рабочего в смену, м3 3

Заработная плата 1 рабочего, руб 6 … 40

Затраты труда на подкрановую балку, чел.-ч 4,9

Продолжительность цикла монтажа, ч/балка 1,2

Число рабочих в звене 5

VII. Производственная санитария и техника безопасности

Перед началом монтажа бригаду инструктируют по технике безопасности в соответствии с инструкцией и указаниями СНнП III-4-80.

Зону монтажа ограждают, вывешивают предупредительные и указательные надписи, знаки безопасности, плакаты.

Администрация обеспечивает рабочих спецодеждой и приспособлениями для безопасной работы.

На объекте оборудованы помещения для приема пищи, обогрева, отдыха.

Рабочих обеспечивают питьевой водой, туалетами, душевыми и средствами оказания первой помощи.

Карту трудовых процессов разрабатывают для указания рациональных приемов труда при выполнении отдельных видов технологических операций. В ней указывают наиболее рациональный состав рабочего звена для обеспечения эффективного функционирования технологического процесса, распределение между рабочими операций; приводят режимы труда и отдыха. Карты трудовых процессов составляют на основе изучения и обобщения передового опыта, отвечающего современному уровню строительного производства, обеспечивающего необходимые технико-экономические показатели и высокое качество работ при соблюдении правил по технике безопасности. В ней описаны: область применения, организация трудовых процессов; пооперационный график и распределение работ среди рабочих звена (бригады); условия труда.

Поэтому карты трудовых процессов строительного производства являются основными нормативными и инструктивными документами научной организации труда. Они предназначены для выполнения отдельных или комплекса производственных операций, входящих в технологические процессы. В каждом процессе содержится значительное число трудовых (рабочих) операций, для каждой из которых в картах трудовых процессов указаны рациональные приемы и способы выполнения.

Карты трудовых процессов разрабатывают по единой методике, и обычно они содержат четыре раздела:

область и эффективность применения карты (конструктивная характеристика сооружаемого элемента, показатели производительности труда — выработка в единицах продукции на 1 чел.-день и затраты труда на единицу продукции в чел.-ч;

подготовка и условия выполнения процесса (перечень мероприятий, которые должны быть окончены к началу процесса, условия, при которых процесс может быть начат, и условия безопасного ведения работ); .

исполнители, предметы и орудия труда (состав звена с указанием профессий рабочих и их разрядов, вид применяемых материалов, полуфабрикатов и изделий, нормокомплект инструмента, приспособлений и инвентаря с приведением их основных параметров);

технология процесса и организация труда (последовательность выполнения процесса, условия доставки предметов труда к месту укладки, организация рабочего места с четким указанием расположения механизмов, приспособлений, инвентаря и рабочих, поминутный график выполнения трудового процесса), разъяснения (обычно с подкреплением графическим изображением) по поводу выполнения отдельных производственных операций с рекомендациями рациональных рабочих движений и приемов труда.

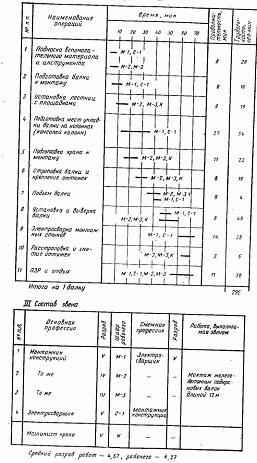

В качестве примера приведена карта трудовых процессов (с некоторым сокращением) на монтаж железобетонных подкрановых балок пролетом 12 м.

I. Область применения

Карта предназначена для организации труда бригады (звена) монтажников при монтаже железобетонных подкрановых балок пролетом 12 м, поступающих на монтаж в виде отдельных элементов.

При монтаже необходимо соблюдать правила производства и приемки монтажных работ (СНиП III-16-80) и правила техники безопасности в строительстве(СНиП III-4-80).

II. Организация трудовых процессов по операциям

1. Подноска вспомогательных материалов и инструментов. Выполняют М-1 и С-1 в течение 5 мни, М-2 и М-3 — в течение 8 мни. Они подносят вручную к месту монтажа подкладки, шайбы, крепежные изделия, инструмент. Подводят кабель к месту сварки.

2. Подготовка подкрановой балки к монтажу. Выполняют М-1 и С-1 в течение 8 мин. М-1 на одном конце, а С-1 —на другом стальными скребками и щетками очищают закладные детали балки от ржавчины, грязи, бетона, наносят масляной краской выверочные риски на концах верхнего пояса подкрановой балки.

Проверяют высоту подкрановой балки.

3. Установка приставных лестниц с площадками к консолям колонн. Выполняют М-2 и М-3 в течение 9 мни.

М-2 и М-3 с помощью монтажного крана устанавливают на две колонны приставные лестницы с площадками и закрепляют их.

4. Подготовка мест для укладки балки на консоли колонн. Выполняют М-1 и С-1 в течение 27 мни.

М-1 на первой колонне, а С-1 — на второй устанавливают на четырех анкерных болтах консоли колонны металлические пластины, толщины которых обеспечивают проектную отметку верха подкрановой балки. На два анкера каждой консоли устанавливают опорную пластину подкрановой балки и металлические шайбы и гайки. Приварка пластин шайб и окончательная затяжка гаек производятся после установки, выверки и приварки подкрановой балки к опорной пластине.

5. Подготовка крана к монтажу. Выполняют М-2, М-3 и К в течение 11 мии. К, М-2 и М-3 перемещают монтажный край к месту установки балки, подготавливают его к работе и навешивают траверсу на крюк крана.

6. Строповка балки, крепление оттяжек. Выполняют М-2, М-3 и К в течение 8 мин.

К по сигналам М-2 подает траверсу к балке. М-2 на одном конце балки, а М-3 — на другом производят строповку балки стропами с дистанционной расстроповкой и увязывают по концам балки пеньковые канаты-оттяжки для удерживания балки при подъеме.

7. Подъем балки. Выполняют М-1 и С-1 в течение 4 мин и М-2, М-3 и К — в течение 8 мин.

По команде М-1 К приподнимает балку на 200-300 мм от земли Убедившись в правильности строповки, М-1 дает сигнал продолжать подъем балки. М2 и М3 удерживают балку за оттяжки от раскачивания и вращения

Перед началом монтажа бригаду инструктируют по технике безопасности в соответствии с инструкцией и указаниями СНнП III-4-80.

Зону монтажа ограждают, вывешивают предупредительные и указательные надписи, знаки безопасности, плакаты.

Администрация обеспечивает рабочих спецодеждой и приспособлениями для безопасной работы.

На объекте оборудованы помещения для приема пищи, обогрева, отдыха.

Рабочих обеспечивают питьевой водой, туалетами, душевыми и средствами оказания первой помощи.

Карту трудовых процессов разрабатывают для указания рациональных приемов труда при выполнении отдельных видов технологических операций. В ней указывают наиболее рациональный состав рабочего звена для обеспечения эффективного функционирования технологического процесса, распределение между рабочими операций; приводят режимы труда и отдыха. Карты трудовых процессов составляют на основе изучения и обобщения передового опыта, отвечающего современному уровню строительного производства, обеспечивающего необходимые технико-экономические показатели и высокое качество работ при соблюдении правил по технике безопасности. В ней описаны: область применения, организация трудовых процессов; пооперационный график и распределение работ среди рабочих звена (бригады); условия труда.

Поэтому карты трудовых процессов строительного производства являются основными нормативными и инструктивными документами научной организации труда. Они предназначены для выполнения отдельных или комплекса производственных операций, входящих в технологические процессы. В каждом процессе содержится значительное число трудовых (рабочих) операций, для каждой из которых в картах трудовых процессов указаны рациональные приемы и способы выполнения.

Карты трудовых процессов разрабатывают по единой методике, и обычно они содержат четыре раздела:

область и эффективность применения карты (конструктивная характеристика сооружаемого элемента, показатели производительности труда — выработка в единицах продукции на 1 чел.-день и затраты труда на единицу продукции в чел.-ч;

подготовка и условия выполнения процесса (перечень мероприятий, которые должны быть окончены к началу процесса, условия, при которых процесс может быть начат, и условия безопасного ведения работ); .

исполнители, предметы и орудия труда (состав звена с указанием профессий рабочих и их разрядов, вид применяемых материалов, полуфабрикатов и изделий, нормокомплект инструмента, приспособлений и инвентаря с приведением их основных параметров);

технология процесса и организация труда (последовательность выполнения процесса, условия доставки предметов труда к месту укладки, организация рабочего места с четким указанием расположения механизмов, приспособлений, инвентаря и рабочих, поминутный график выполнения трудового процесса), разъяснения (обычно с подкреплением графическим изображением) по поводу выполнения отдельных производственных операций с рекомендациями рациональных рабочих движений и приемов труда.

В качестве примера приведена карта трудовых процессов (с некоторым сокращением) на монтаж железобетонных подкрановых балок пролетом 12 м.

I. Область применения

Карта предназначена для организации труда бригады (звена) монтажников при монтаже железобетонных подкрановых балок пролетом 12 м, поступающих на монтаж в виде отдельных элементов.

При монтаже необходимо соблюдать правила производства и приемки монтажных работ (СНиП III-16-80) и правила техники безопасности в строительстве(СНиП III-4-80).

II. Организация трудовых процессов по операциям

1. Подноска вспомогательных материалов и инструментов. Выполняют М-1 и С-1 в течение 5 мни, М-2 и М-3 — в течение 8 мни. Они подносят вручную к месту монтажа подкладки, шайбы, крепежные изделия, инструмент. Подводят кабель к месту сварки.

2. Подготовка подкрановой балки к монтажу. Выполняют М-1 и С-1 в течение 8 мин. М-1 на одном конце, а С-1 —на другом стальными скребками и щетками очищают закладные детали балки от ржавчины, грязи, бетона, наносят масляной краской выверочные риски на концах верхнего пояса подкрановой балки.

Проверяют высоту подкрановой балки.

3. Установка приставных лестниц с площадками к консолям колонн. Выполняют М-2 и М-3 в течение 9 мни.

М-2 и М-3 с помощью монтажного крана устанавливают на две колонны приставные лестницы с площадками и закрепляют их.

4. Подготовка мест для укладки балки на консоли колонн. Выполняют М-1 и С-1 в течение 27 мни.

М-1 на первой колонне, а С-1 — на второй устанавливают на четырех анкерных болтах консоли колонны металлические пластины, толщины которых обеспечивают проектную отметку верха подкрановой балки. На два анкера каждой консоли устанавливают опорную пластину подкрановой балки и металлические шайбы и гайки. Приварка пластин шайб и окончательная затяжка гаек производятся после установки, выверки и приварки подкрановой балки к опорной пластине.

5. Подготовка крана к монтажу. Выполняют М-2, М-3 и К в течение 11 мии. К, М-2 и М-3 перемещают монтажный край к месту установки балки, подготавливают его к работе и навешивают траверсу на крюк крана.

6. Строповка балки, крепление оттяжек. Выполняют М-2, М-3 и К в течение 8 мин.

К по сигналам М-2 подает траверсу к балке. М-2 на одном конце балки, а М-3 — на другом производят строповку балки стропами с дистанционной расстроповкой и увязывают по концам балки пеньковые канаты-оттяжки для удерживания балки при подъеме.

7. Подъем балки. Выполняют М-1 и С-1 в течение 4 мин и М-2, М-3 и К — в течение 8 мин.

По команде М-1 К приподнимает балку на 200-300 мм от земли Убедившись в правильности строповки, М-1 дает сигнал продолжать подъем балки. М2 и М3 удерживают балку за оттяжки от раскачивания и вращения

8. Установка и выверка балки Выполняют М-1, С-1, М-2, М-3 и К в течение 16 МИН.

М-1 дает сигнал К плавно опустить балку на консоли колонн. М-1 и М-2 на одном конце балки, а С-1 и М-З — на другом с помощью монтажных ломиков устанавливают балку на опоры по разбивочной оси, совмещая монтажные риски на консолях колонн и балке. М-1 на одном конце балки, а М-З — на другом метром проверяют расстояние между осью балки и гранью колонны внизу и вверху балки.

М-1 дает сигнал К плавно опустить балку на консоли колонн. М-1 и М-2 на одном конце балки, а С-1 и М-З — на другом с помощью монтажных ломиков устанавливают балку на опоры по разбивочной оси, совмещая монтажные риски на консолях колонн и балке. М-1 на одном конце балки, а М-З — на другом метром проверяют расстояние между осью балки и гранью колонны внизу и вверху балки.

9. Электросварка монтажных стыков. Выполняют М-1 и С-1 в течение 14 мин. М-1 на одном конце балки, а С-1—на другом производят электросварку монтажных стыков балки с колонной и на опоре.

10. Расстроповка балки и снятие оттяжек. Выполняют М-2 и М-3 в течение 3 мин.

После надежного закрепления балки М-2 подает сигнал К опустить траверсу. М-2 и М-3 выполняют дистанционную расстроповку балки, К отводит крюк крана с траверсой от смонтированной балки. Затем снимают оттяжки с концов балки.

10. Расстроповка балки и снятие оттяжек. Выполняют М-2 и М-3 в течение 3 мин.

После надежного закрепления балки М-2 подает сигнал К опустить траверсу. М-2 и М-3 выполняют дистанционную расстроповку балки, К отводит крюк крана с траверсой от смонтированной балки. Затем снимают оттяжки с концов балки.

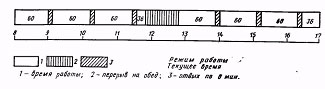

Пооперационный график монтажа подкрановых балок пролетом 12м

V. Условия труда

Режим труда и отдыха Продолжительность смены 8 ч. Работа выполняется в одну смену.