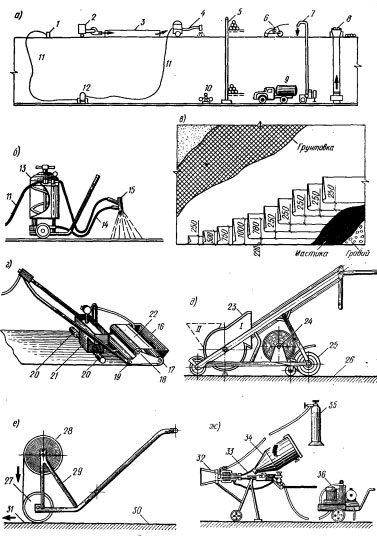

Очистка и огрунтовка основания. Подруленные кровли (рис. XII. 2, а) выполняют с помощью средств малой механизации. Работы начинают с очистки основания от мусора и пыли. Для этого используют сжатый воздух. Так как первый слой должен быть наклеен на сухое основание, после очистки предварительно проверяют его сухость пробным наклеиванием куска рулонного материала. Если при его отрывании мастика не отстает, основание считается достаточно сухим. В противном случае прибегают к искусственной сушке основания.

Огрунтовку оснований выполняют распылением холодного грунтовочного состава пневматической установкой (рис. XII. 2, б), в которую входят нагнетательный бачок и пистолет-распылитель. Огрунтовку осуществляют на захватке полосами шириной 3…4 м. Огрунтовывать поверхность необходимо сплошным слоем без пропусков; расход грунтовки должен быть не более 800 г на 1 м2 поверхности. Время высыхания грунтовок на затвердевших цементно-песча-ных стяжках не более 12ч. Цементно-песчаную стяжку огрунтовы-вают через 3…4 ч после укладки раствора. В этом случае исключается необходимость укрытия и увлажнения свежеуложенной стяжки, улучшается впитывание грунтовки в основание, а возможные сроки наклейки рулонного «овра сокращаются с 7 до 3 дней. На асфальтобетонную стяжку грунт не наносят.

Огрунтовку оснований выполняют распылением холодного грунтовочного состава пневматической установкой (рис. XII. 2, б), в которую входят нагнетательный бачок и пистолет-распылитель. Огрунтовку осуществляют на захватке полосами шириной 3…4 м. Огрунтовывать поверхность необходимо сплошным слоем без пропусков; расход грунтовки должен быть не более 800 г на 1 м2 поверхности. Время высыхания грунтовок на затвердевших цементно-песча-ных стяжках не более 12ч. Цементно-песчаную стяжку огрунтовы-вают через 3…4 ч после укладки раствора. В этом случае исключается необходимость укрытия и увлажнения свежеуложенной стяжки, улучшается впитывание грунтовки в основание, а возможные сроки наклейки рулонного «овра сокращаются с 7 до 3 дней. На асфальтобетонную стяжку грунт не наносят.

Очистка и огрунтовка основания. Подруленные кровли (рис. XII. 2, а) выполняют с помощью средств малой механизации. Работы начинают с очистки основания от мусора и пыли. Для этого используют сжатый воздух. Так как первый слой должен быть наклеен на сухое основание, после очистки предварительно проверяют его сухость пробным наклеиванием куска рулонного материала. Если при его отрывании мастика не отстает, основание считается достаточно сухим. В противном случае прибегают к искусственной сушке основания.

Огрунтовку оснований выполняют распылением холодного грунтовочного состава пневматической установкой (рис. XII. 2, б), в которую входят нагнетательный бачок и пистолет-распылитель. Огрунтовку осуществляют на захватке полосами шириной 3…4 м. Огрунтовывать поверхность необходимо сплошным слоем без пропусков; расход грунтовки должен быть не более 800 г на 1 м2 поверхности. Время высыхания грунтовок на затвердевших цементно-песча-ных стяжках не более 12ч. Цементно-песчаную стяжку огрунтовы-вают через 3…4 ч после укладки раствора. В этом случае исключается необходимость укрытия и увлажнения свежеуложенной стяжки, улучшается впитывание грунтовки в основание, а возможные сроки наклейки рулонного «овра сокращаются с 7 до 3 дней. На асфальтобетонную стяжку грунт не наносят.

Наклейка рулонных материалов. Беспокровные материалы наклеивают на горячей, а покровные — на горячей и холодной мастиках.

При уклоне кровли менее 15% полотнища рулонных материалов наклеивают параллельно коньку и карнизу, при большем уклоне — перпендикулярно коньку, т. е. по стоку воды, с перепуском при этом каждого полотнища через конек на противоположный скат на 25 см. Перекрестная наклейка полотнищ не допускается. При укладке полотнищ параллельно коньку наклейку начинают с полотнищ, расположенных вдоль карниза (свеса кровли), а при наклейке перпендикулярно коньку — по направлению сверху вниз, т. е. от конька к карнизу.

Огрунтовку оснований выполняют распылением холодного грунтовочного состава пневматической установкой (рис. XII. 2, б), в которую входят нагнетательный бачок и пистолет-распылитель. Огрунтовку осуществляют на захватке полосами шириной 3…4 м. Огрунтовывать поверхность необходимо сплошным слоем без пропусков; расход грунтовки должен быть не более 800 г на 1 м2 поверхности. Время высыхания грунтовок на затвердевших цементно-песча-ных стяжках не более 12ч. Цементно-песчаную стяжку огрунтовы-вают через 3…4 ч после укладки раствора. В этом случае исключается необходимость укрытия и увлажнения свежеуложенной стяжки, улучшается впитывание грунтовки в основание, а возможные сроки наклейки рулонного «овра сокращаются с 7 до 3 дней. На асфальтобетонную стяжку грунт не наносят.

Наклейка рулонных материалов. Беспокровные материалы наклеивают на горячей, а покровные — на горячей и холодной мастиках.

При уклоне кровли менее 15% полотнища рулонных материалов наклеивают параллельно коньку и карнизу, при большем уклоне — перпендикулярно коньку, т. е. по стоку воды, с перепуском при этом каждого полотнища через конек на противоположный скат на 25 см. Перекрестная наклейка полотнищ не допускается. При укладке полотнищ параллельно коньку наклейку начинают с полотнищ, расположенных вдоль карниза (свеса кровли), а при наклейке перпендикулярно коньку — по направлению сверху вниз, т. е. от конька к карнизу.

XII.2. Схема устройства рулонных кровель

а — схема комплексной механизации (промышленное здание); б — установка для огрунтов-ки основания пневматическим способом; в — наклейка рулонного покрытия способом одновременной раскатки всех слоев; г — наклеечная машина, наносящая мастнку на укладываемый рулой; д—наклеечная машина, наносящая мастику иа основание; е — каток-раскатчнк; ж — газопламенная установка; 1 — рабочее положение; 2 — транспортное положение; 3 — очистка и обеспыливание поверхности основания сжатым воздухом; 2 — просушка основания горячим воздухом от передвижного калорифера; 3 — короб Для продувки горячего воздуха; 4 — огруитовка основания пневматическим способом с помощью нагнетательного бачка н пистолета-распылителя; 5—подъем рулонов на крышу подъемником или краном «Пионер»; 6 — наклейка рулонов с помощью наклеечкой машины; 7 —-подача мастнкн по стальному трубопроводу, 8 — подача гравия элеватором для защитного слоя; 9 — автогудронатор; 10 — очистка и перемотка рулонов на станке; 11—рукава для подачи воздуха; 12 — компрессор; 13 — нагнетательный бачок; 14 — рукав для подачи мастики; 15 — пистолет-распылитель; 16 — бачок со щелевым отверстием для прохода полотнища; 17 — валик с панцирной сеткой; 18 — вал для насадки рулона; 19 — каток для прнкатки; 20 — колеса; 21— бак для мастнкн; 22 — полотнище рулонного материала; 23 — бак с мастикой; 24 — вал для насадки рулона; 25 — каток с резиновой обкладкой; 26 — накатанное полотнище; 27 — прижимной каток; 28 — полотнище, свернутое в рулой; 29 — рама; 30 — накатанное полотнище; 31 — нанесенная мастика; 32— горелка; 33 — смесительная камера; 34 — загрузочный бачок; 35 — баллон со сжиженным газом; 36 — компрессор

а — схема комплексной механизации (промышленное здание); б — установка для огрунтов-ки основания пневматическим способом; в — наклейка рулонного покрытия способом одновременной раскатки всех слоев; г — наклеечная машина, наносящая мастнку на укладываемый рулой; д—наклеечная машина, наносящая мастику иа основание; е — каток-раскатчнк; ж — газопламенная установка; 1 — рабочее положение; 2 — транспортное положение; 3 — очистка и обеспыливание поверхности основания сжатым воздухом; 2 — просушка основания горячим воздухом от передвижного калорифера; 3 — короб Для продувки горячего воздуха; 4 — огруитовка основания пневматическим способом с помощью нагнетательного бачка н пистолета-распылителя; 5—подъем рулонов на крышу подъемником или краном «Пионер»; 6 — наклейка рулонов с помощью наклеечкой машины; 7 —-подача мастнкн по стальному трубопроводу, 8 — подача гравия элеватором для защитного слоя; 9 — автогудронатор; 10 — очистка и перемотка рулонов на станке; 11—рукава для подачи воздуха; 12 — компрессор; 13 — нагнетательный бачок; 14 — рукав для подачи мастики; 15 — пистолет-распылитель; 16 — бачок со щелевым отверстием для прохода полотнища; 17 — валик с панцирной сеткой; 18 — вал для насадки рулона; 19 — каток для прнкатки; 20 — колеса; 21— бак для мастнкн; 22 — полотнище рулонного материала; 23 — бак с мастикой; 24 — вал для насадки рулона; 25 — каток с резиновой обкладкой; 26 — накатанное полотнище; 27 — прижимной каток; 28 — полотнище, свернутое в рулой; 29 — рама; 30 — накатанное полотнище; 31 — нанесенная мастика; 32— горелка; 33 — смесительная камера; 34 — загрузочный бачок; 35 — баллон со сжиженным газом; 36 — компрессор

Рулонные материалы для устройства кровли подают на крышу любыми имеющимися на объекте грузоподъемными механизмами: краном, строительным подъемником и т. п. При значительной площади покрытия материалы можно развозить по основанию кровельного покрытия на специальных тележках мотороллерах, электрокарах и др. Мастику на кровлю подают насосом по стальному трубопроводу, далее на рабочее место — гибким рукавом с насадкой или в бидонах на тележках; при малых объемах работ горячую м\’астику подают в закрытых бачках, а холодную — в герметичной таре.

Для подогрева и подачи мастик на крышу применяют специальные установки, состоящие из котла, насоса с электроприводом, утепленных инвентарных трубопроводов с раздаточными кранами и обратной линии. Во избежание остывания неизрасходованной мастики в разводящих трубопроводах подающие стояки и обратную сливную тару закольцовывают, в результате\’ чего мастику можно подавать в котел для повторного подогрева.

Перед укладкой рулоны раскатывают на кровле насухо и мелом прочерчивают границы нахлестки полотнищ по ширине, состав-ля\’ющей 70 мм для нижних слоев и 100 мм для верхнего при уклоне кровли более 2,5% и 100 мм во всех слоях при уклоне кровли менее 2,5%.

Рулонный ковер наклеивают послойно: сначала первый слой по всей площади захватки, затем, после его проверки и приемки, второй слой и т. д.

При устройстве рулонных кровель следует особенно тщательно оклеивать примыкание рулонного ковра к отдельно стоящим вытяжным канализационным трубам, вытяжным шахтам, стойкам телевизионных антенн, а также примыкания к вертикальным стенам, температурно-усадочным швам, разжелобкам, выводам и водоприемным воронкам. Для этих целей заранее приготовляют рулонный материал по соответствующим размерам. Оклейку выполняют дополнительными слоями сверху или снизу основного ковра кровли.

При укладке рулонных материалов на горячей мастике все слои рулонного ковра можно наклеивать не последовательно, а одновременно. При этом каждый последующий слой смещается по отношению к нижнему на 1/3 ширины рулона при трехслойной кровле и на 1/4 ширины рулона при четырехслойной кровле (рис. XII. 2,в): По сравнению с последовательной наклейкой одновременная наклейка дает экономию материалов на 8.. 10%

В современном производстве с использованием средств малой механизации рулонный ковер наклеивают машинами-укладчиками, которые в зависимости от способа нанесения ма-стики подразделя-

ют на два типа: с нанесением мастики непосредственно на укладываемый рулон и с нанесением мастики на основание.

При наклеивании машинами первого типа (рис. ХII.2,г) полотнище рулонного материала при движении машины проходит через бак, где смазывается с нижней стороны тонким слоем мастики, и попадает под каток, который плотно прижимает его к основанию. В машинах второго типа (рис. XII.2,5) имеется специальный вынесенный в перед бак для мастики. В нижней части бака устроены отверстия, через которые мастика равномерным слоем распределяется по подготовленному основанию, При движении вперед .рулон раскатывается и полотнище прижимается катком к основанию.

Наклеивание машинами ведут в такой последовательности. После раскатки и примерки полотнища к месту наклеивания его скатывают. Вручную наклеивают конец полотнища. На приклеенную часть устанавливают машину и надевают на нее скатанное полотнище. При движении вперед машина наклеивает и укладывает его. Производительность подобных машин за 8-часовой рабочий день до 1500 м2 однослойного ковра (в 6 раз больше, чем руч-ньш способом, при котором производительность звена наклейщиков обычно не превышает 250 м2 в смену).

При подаче мастики к рабочему месту с помощью рукава с распылителем непосредственно от автогудронатора для наклейки-полотнища рулонного материала применяют каток-раскатчик (рис ХII.2,е).

Для приготовления и нанесения на основание горячей мастики эффективен газопламенный способ, осуществляемый в специальной установке (рис. ХII.2,ж), в состав которой входят пневмоаи-парат, компрессор и баллон со сжиженным газом. — Основными сборочными единицами установки являются загрузочный бачок с крышкой, смесительная камера, газовая горелка и тележка на колесах. От компрессора сжатый воздух поступает в смесительную камеру, разрежая воздух в конусной части загрузочного-бункера. Струя воздуха подхватывает порошкообразные битум марки БНК-4 и наполнитель (известь, цемент, зола-унос) и с большой скоростью подает их к горелке. Поступающий из баллона пропан-бутан при выходе из раструба горелки интенсивно горит в-струе воздуха, образуя вытянутый факел. Летящие зерна битума, проходя через факел горящего газа, плавятся и, смешиваясь с . пылевидным наполнителем, превращаются в капельки мастики, разогретой до 22°С. Факел направляют -на поверхность основания, создавая на нем плотный слой мастики толщиной около 1 мм, на который накатывают рулонное полотнище. Производительность установки при однослойном покрытии 120 м2/ч.

При незначительных объемах работ или в стесненных условиях: рулонные материалы наклеивают вручную. В этом случае мастику наносят щеткой сначала полосами по обе кромки полотнища-на длину Около 50 см, а затем поперечными движениями — в промежутки между-полосами. Вслед за этим кровельщик раскатывает полотнища на обработанную мастикой поверхность и плотно притирает тряпкой, чтобы удалить воздушные мешки — пузыри Трудноудаляемые пузыри прокалывают или прорезают, воздух вы жимают, а отверстие заделывают выступившей в проколе мастикой. Затем уложенную часть рулона прикатывают ручным- катком, масса которого 80…100 кг.

Наклейка рулонного ковра при устройстве кровель на холод-ных мастиках в основном не отличается от наклейки рулонного ковра на горячих мастиках. Разница заключается только в том, что при устройстве кровель на холодных мастиках необходимо более тщательно наклеивать рулонный ковер. В этом случае мастику перед применением перемешивают механизированным способом до приобретения ею требуемой консистенции. При температу-ре наружного воздуха в момент укладки ниже+10 °С холодную мастику применяют в подогретом до 70°С виде. Наносят мастику на основание в летнее время за 30…45 мин до наклейки ковра. После наклейки на мастику полотнище тщательно разравнивают, прокатывают или притирают. Каждый слой ковра должен прикатываться 5…6 раз в день в течение 2…4 дней до полной приклейки ковра. Расход холодной .мастики на 1 м2 наклеиваемого полотнища рулонного материала не превышает 0,6…0,8 кг, на ее приготовление требуется в 3 раза меньше битума и на 80% меньше топлива по сравнению с горячими мастиками.

При устройстве защитного слоя на готовый рулонный ковер разливают горячую мастику и разравнивают ее гребками до получения слоя толщиной 2 мм. В неостывшую мастику из передвижного бункера или совковыми лопатами разбрасывают ровным слоем гравий (10…20 мм) и доводят толщину пересыпки до проектной, следя за тем, чтобы мастика выступала сквозь гравий. Затем прокатывают гравий ручными катками. Избыток гравия после остывания мастики сметают.

Устройство кровель из наплавляемого рубероида имеет ряд преимуществ по сравнению с наклейкой рулонных битуминозных материалов на горячих и холодных битумных мастиках. Этими преимуществами являются следующие: исключение из технологического цикла работы с горячими мастиками, уменьшение числа технологических операций и потребности в оборудовании.

Для подогрева и подачи мастик на крышу применяют специальные установки, состоящие из котла, насоса с электроприводом, утепленных инвентарных трубопроводов с раздаточными кранами и обратной линии. Во избежание остывания неизрасходованной мастики в разводящих трубопроводах подающие стояки и обратную сливную тару закольцовывают, в результате\’ чего мастику можно подавать в котел для повторного подогрева.

Перед укладкой рулоны раскатывают на кровле насухо и мелом прочерчивают границы нахлестки полотнищ по ширине, состав-ля\’ющей 70 мм для нижних слоев и 100 мм для верхнего при уклоне кровли более 2,5% и 100 мм во всех слоях при уклоне кровли менее 2,5%.

Рулонный ковер наклеивают послойно: сначала первый слой по всей площади захватки, затем, после его проверки и приемки, второй слой и т. д.

При устройстве рулонных кровель следует особенно тщательно оклеивать примыкание рулонного ковра к отдельно стоящим вытяжным канализационным трубам, вытяжным шахтам, стойкам телевизионных антенн, а также примыкания к вертикальным стенам, температурно-усадочным швам, разжелобкам, выводам и водоприемным воронкам. Для этих целей заранее приготовляют рулонный материал по соответствующим размерам. Оклейку выполняют дополнительными слоями сверху или снизу основного ковра кровли.

При укладке рулонных материалов на горячей мастике все слои рулонного ковра можно наклеивать не последовательно, а одновременно. При этом каждый последующий слой смещается по отношению к нижнему на 1/3 ширины рулона при трехслойной кровле и на 1/4 ширины рулона при четырехслойной кровле (рис. XII. 2,в): По сравнению с последовательной наклейкой одновременная наклейка дает экономию материалов на 8.. 10%

В современном производстве с использованием средств малой механизации рулонный ковер наклеивают машинами-укладчиками, которые в зависимости от способа нанесения ма-стики подразделя-

ют на два типа: с нанесением мастики непосредственно на укладываемый рулон и с нанесением мастики на основание.

При наклеивании машинами первого типа (рис. ХII.2,г) полотнище рулонного материала при движении машины проходит через бак, где смазывается с нижней стороны тонким слоем мастики, и попадает под каток, который плотно прижимает его к основанию. В машинах второго типа (рис. XII.2,5) имеется специальный вынесенный в перед бак для мастики. В нижней части бака устроены отверстия, через которые мастика равномерным слоем распределяется по подготовленному основанию, При движении вперед .рулон раскатывается и полотнище прижимается катком к основанию.

Наклеивание машинами ведут в такой последовательности. После раскатки и примерки полотнища к месту наклеивания его скатывают. Вручную наклеивают конец полотнища. На приклеенную часть устанавливают машину и надевают на нее скатанное полотнище. При движении вперед машина наклеивает и укладывает его. Производительность подобных машин за 8-часовой рабочий день до 1500 м2 однослойного ковра (в 6 раз больше, чем руч-ньш способом, при котором производительность звена наклейщиков обычно не превышает 250 м2 в смену).

При подаче мастики к рабочему месту с помощью рукава с распылителем непосредственно от автогудронатора для наклейки-полотнища рулонного материала применяют каток-раскатчик (рис ХII.2,е).

Для приготовления и нанесения на основание горячей мастики эффективен газопламенный способ, осуществляемый в специальной установке (рис. ХII.2,ж), в состав которой входят пневмоаи-парат, компрессор и баллон со сжиженным газом. — Основными сборочными единицами установки являются загрузочный бачок с крышкой, смесительная камера, газовая горелка и тележка на колесах. От компрессора сжатый воздух поступает в смесительную камеру, разрежая воздух в конусной части загрузочного-бункера. Струя воздуха подхватывает порошкообразные битум марки БНК-4 и наполнитель (известь, цемент, зола-унос) и с большой скоростью подает их к горелке. Поступающий из баллона пропан-бутан при выходе из раструба горелки интенсивно горит в-струе воздуха, образуя вытянутый факел. Летящие зерна битума, проходя через факел горящего газа, плавятся и, смешиваясь с . пылевидным наполнителем, превращаются в капельки мастики, разогретой до 22°С. Факел направляют -на поверхность основания, создавая на нем плотный слой мастики толщиной около 1 мм, на который накатывают рулонное полотнище. Производительность установки при однослойном покрытии 120 м2/ч.

При незначительных объемах работ или в стесненных условиях: рулонные материалы наклеивают вручную. В этом случае мастику наносят щеткой сначала полосами по обе кромки полотнища-на длину Около 50 см, а затем поперечными движениями — в промежутки между-полосами. Вслед за этим кровельщик раскатывает полотнища на обработанную мастикой поверхность и плотно притирает тряпкой, чтобы удалить воздушные мешки — пузыри Трудноудаляемые пузыри прокалывают или прорезают, воздух вы жимают, а отверстие заделывают выступившей в проколе мастикой. Затем уложенную часть рулона прикатывают ручным- катком, масса которого 80…100 кг.

Наклейка рулонного ковра при устройстве кровель на холод-ных мастиках в основном не отличается от наклейки рулонного ковра на горячих мастиках. Разница заключается только в том, что при устройстве кровель на холодных мастиках необходимо более тщательно наклеивать рулонный ковер. В этом случае мастику перед применением перемешивают механизированным способом до приобретения ею требуемой консистенции. При температу-ре наружного воздуха в момент укладки ниже+10 °С холодную мастику применяют в подогретом до 70°С виде. Наносят мастику на основание в летнее время за 30…45 мин до наклейки ковра. После наклейки на мастику полотнище тщательно разравнивают, прокатывают или притирают. Каждый слой ковра должен прикатываться 5…6 раз в день в течение 2…4 дней до полной приклейки ковра. Расход холодной .мастики на 1 м2 наклеиваемого полотнища рулонного материала не превышает 0,6…0,8 кг, на ее приготовление требуется в 3 раза меньше битума и на 80% меньше топлива по сравнению с горячими мастиками.

При устройстве защитного слоя на готовый рулонный ковер разливают горячую мастику и разравнивают ее гребками до получения слоя толщиной 2 мм. В неостывшую мастику из передвижного бункера или совковыми лопатами разбрасывают ровным слоем гравий (10…20 мм) и доводят толщину пересыпки до проектной, следя за тем, чтобы мастика выступала сквозь гравий. Затем прокатывают гравий ручными катками. Избыток гравия после остывания мастики сметают.

Устройство кровель из наплавляемого рубероида имеет ряд преимуществ по сравнению с наклейкой рулонных битуминозных материалов на горячих и холодных битумных мастиках. Этими преимуществами являются следующие: исключение из технологического цикла работы с горячими мастиками, уменьшение числа технологических операций и потребности в оборудовании.

Ковер наклеивают :в таком порядке. На высохшей огрунтованной поверхности одновременно раскатывают 7…10 рулонов, выравнивая полотнища и обеспечивая их нахлестку. С одного конца рулоны скатывают, начиная с последнего, на длину 5…7 м. Покрывный слой разогревают газовыми горелками (рис. ХII.З) по линии соприкасания \’полотнища с основанием или ранее наклеенным слоем. По мере достижения покровным слоем вязкотекучего состояния рулонный ковер раскатывают и приклеивают. В настоящее время кроме описанного огневого способа применяют безогневой, когда посредством пистолета-краскораспылителя или валика на основание и одновременно на тыльную сторону рулона наносят растворитель, рулон укладывают на основание и немедленно укатывают.

ХII-З.- Машина для наклейки ковра из наплавляемого рубероида

1 — газовые горелки; 2 — рулой наплавляемого рубероида