От качества заделки монтажных стыков железобетонных конструкций зависят прочность конструкций, их пространственная жестокость и устойчивость сооружения.

Заделка стыка состоит из следующих процессов: сварки и защиты закладных деталей от коррозии, замоноличивания стыков раствором или бетонной смесью, герметизации стыков (преимущественно для стеновых панелей). Трудоемкость заделки стыков 75…80 % общей трудоемкости монтажа плит перекрытий и стеновых панелей.

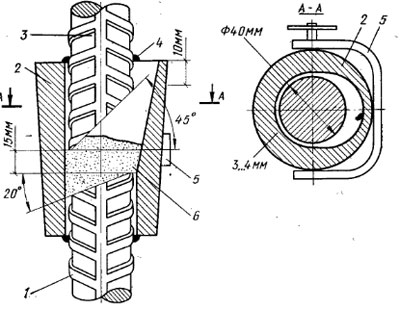

Сварка арматурных выпусков и закладных деталей. К сварке закладных деталей и выпусков арматуры стыковых соединений приступают после проверки правильности их расположения и тщательной очистки от грязи, ржавчины, льда. Выпуски арматурных стержней в стыках и узлах сборных железобетонных конструкций сваривают в зависимости от диаметра арматуры внахлестку или с накладками для стержней диаметром 8…20 мм, для стержней диаметром более 20 мм применяют преимущественно полуавтоматическую ванную сварку на постоянном токе (рис. XI. 49).

Заделка стыка состоит из следующих процессов: сварки и защиты закладных деталей от коррозии, замоноличивания стыков раствором или бетонной смесью, герметизации стыков (преимущественно для стеновых панелей). Трудоемкость заделки стыков 75…80 % общей трудоемкости монтажа плит перекрытий и стеновых панелей.

Сварка арматурных выпусков и закладных деталей. К сварке закладных деталей и выпусков арматуры стыковых соединений приступают после проверки правильности их расположения и тщательной очистки от грязи, ржавчины, льда. Выпуски арматурных стержней в стыках и узлах сборных железобетонных конструкций сваривают в зависимости от диаметра арматуры внахлестку или с накладками для стержней диаметром 8…20 мм, для стержней диаметром более 20 мм применяют преимущественно полуавтоматическую ванную сварку на постоянном токе (рис. XI. 49).

От качества заделки монтажных стыков железобетонных конструкций зависят прочность конструкций, их пространственная жестокость и устойчивость сооружения.

Заделка стыка состоит из следующих процессов: сварки и защиты закладных деталей от коррозии, замоноличивания стыков раствором или бетонной смесью, герметизации стыков (преимущественно для стеновых панелей). Трудоемкость заделки стыков 75…80 % общей трудоемкости монтажа плит перекрытий и стеновых панелей.

Сварка арматурных выпусков и закладных деталей. К сварке закладных деталей и выпусков арматуры стыковых соединений приступают после проверки правильности их расположения и тщательной очистки от грязи, ржавчины, льда. Выпуски арматурных стержней в стыках и узлах сборных железобетонных конструкций сваривают в зависимости от диаметра арматуры внахлестку или с накладками для стержней диаметром 8…20 мм, для стержней диаметром более 20 мм применяют преимущественно полуавтоматическую ванную сварку на постоянном токе (рис. XI. 49).

Заделка стыка состоит из следующих процессов: сварки и защиты закладных деталей от коррозии, замоноличивания стыков раствором или бетонной смесью, герметизации стыков (преимущественно для стеновых панелей). Трудоемкость заделки стыков 75…80 % общей трудоемкости монтажа плит перекрытий и стеновых панелей.

Сварка арматурных выпусков и закладных деталей. К сварке закладных деталей и выпусков арматуры стыковых соединений приступают после проверки правильности их расположения и тщательной очистки от грязи, ржавчины, льда. Выпуски арматурных стержней в стыках и узлах сборных железобетонных конструкций сваривают в зависимости от диаметра арматуры внахлестку или с накладками для стержней диаметром 8…20 мм, для стержней диаметром более 20 мм применяют преимущественно полуавтоматическую ванную сварку на постоянном токе (рис. XI. 49).

XI.49. Схема подготовленных под сварку вертикально расположенных стержней арматуры

1, 3 — нижний и верхний стержни; 2 —съемная графитная форма; 4 — глиняная обмазка; 5 — струбцина; 6 — флюс

1, 3 — нижний и верхний стержни; 2 —съемная графитная форма; 4 — глиняная обмазка; 5 — струбцина; 6 — флюс

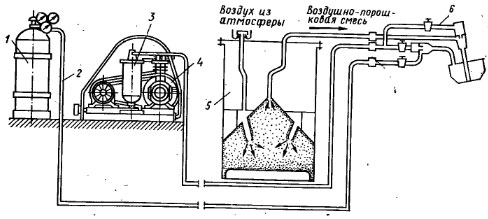

XI.50. Установка для газопламенного нанесения противокоррозионного цинкового покрытия

1— газовый баллон; 2 — рукав для подачи газа; 3 — масловодоотделнтель; 4 — компрессор; 5 — питательный бачок; 6 — распылительная горелка

1— газовый баллон; 2 — рукав для подачи газа; 3 — масловодоотделнтель; 4 — компрессор; 5 — питательный бачок; 6 — распылительная горелка

Поверхность сварных соединений должна быть гладкой, мелкочешуйчатой, не должна иметь подрезов, недоваров, пор и других видимых дефектов. Сварщик, ведущий сварку, ставит клеймо на заваренные им стыки и заносит данные о выполнении сварочных работ в журнал.

В зависимости от типа соединения качество шва проверяют путем осмотра, сверления и травления кислотой дефектных участков швов с целью устранения непровара корня шва. Внутренние дефекты шва могут быть обнаружны с помощью ультразвуковой или гамма-дефектоскопии.

Для обеспечения надежности стыковых соединений необходимо защищать металлические части сопряжений от коррозии., В стыковых соединениях разрушение металла от коррозии происходят в основном в результате электрохимической реакции. При наличии в бетоне стыка трещин коррозия металла протекает интенсивнее, чём на открытом воздухе, и поражает в год до 0,2 мм тела металла. При этом продукты коррозии стали увеличиваются в объеме и создают дополнительные напряжения, разрушающие

бетон.

Металл от коррозии защищают электрохимическим способом, заключающимся в том, что на поверхность металла наносят покрытие из расплавленного металла, например цинка, который имеет более отрицательньгй потенциал, чем сталь.

В условиях строительной площадки противокоррозионные покрытия наносят с помощью передвижной установки (рис. XI. 50). Для лучшего сцепления покрытия с основанием сварные швы и закладные детали пропревают пламенем газовой горелки до 200…300°С. Необходимое качество покрытия (толщина 0,1…1,5 мм) достигается за 2…3 прохода по одному месту.

В зависимости от типа соединения качество шва проверяют путем осмотра, сверления и травления кислотой дефектных участков швов с целью устранения непровара корня шва. Внутренние дефекты шва могут быть обнаружны с помощью ультразвуковой или гамма-дефектоскопии.

Для обеспечения надежности стыковых соединений необходимо защищать металлические части сопряжений от коррозии., В стыковых соединениях разрушение металла от коррозии происходят в основном в результате электрохимической реакции. При наличии в бетоне стыка трещин коррозия металла протекает интенсивнее, чём на открытом воздухе, и поражает в год до 0,2 мм тела металла. При этом продукты коррозии стали увеличиваются в объеме и создают дополнительные напряжения, разрушающие

бетон.

Металл от коррозии защищают электрохимическим способом, заключающимся в том, что на поверхность металла наносят покрытие из расплавленного металла, например цинка, который имеет более отрицательньгй потенциал, чем сталь.

В условиях строительной площадки противокоррозионные покрытия наносят с помощью передвижной установки (рис. XI. 50). Для лучшего сцепления покрытия с основанием сварные швы и закладные детали пропревают пламенем газовой горелки до 200…300°С. Необходимое качество покрытия (толщина 0,1…1,5 мм) достигается за 2…3 прохода по одному месту.